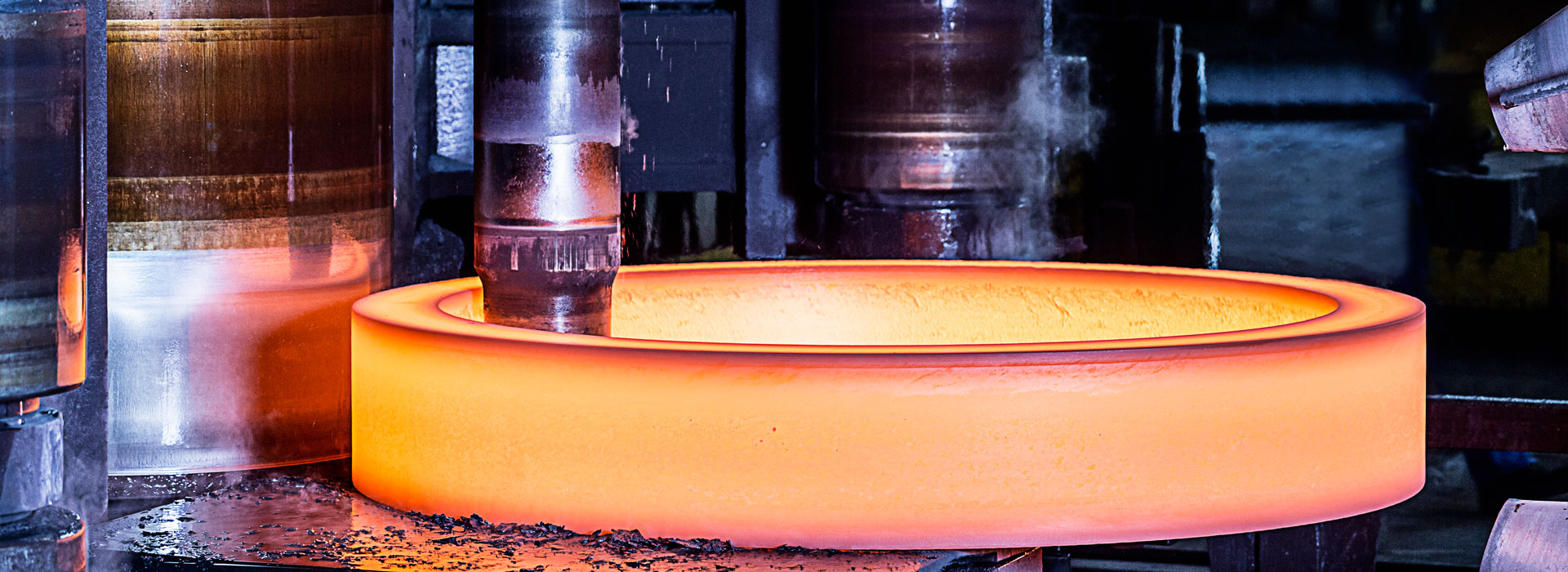

Tối ưu hóa quy trình rèn của trục chính rèn

2022-08-12

rèn trục chínhlà vật rèn quan trọng trong thiết bị trạm thủy lực, yêu cầu chất lượng rất nghiêm ngặt, việc tránh các sự cố trong quá trình rèn có liên quan trực tiếp đến chất lượng của nó hay không. Theo kinh nghiệm sản xuất thực tế, bài báo này đã thực hiện một phân tích chi tiết về sự xuất hiện của lõi lõm của mặt cuối trước khi rèn và tối ưu hóa quy trình rèn.

1. Đặc điểm hình dạng trục rèn

Đặc điểm hình dạng rèn trục chính: đường kính mặt bích của đầu vòi lớn, phần giữa của đường kính nhỏ, đường kính giảm lớn, đầu vòi có đường kính hình tròn, chiều dài nhỏ.

2. Quá trình rèn trước khi tối ưu hóa

Quá trình biến dạng ban đầu của quá trình rèn là: ép hàm, cắt bỏ vòi phun

3. Phân tích nguyên nhân

(1) đường kính mặt bích đã hoàn thành lớn hơn, khó chịu thứ hai, bị hạn chế bởi tỷ lệ đường kính cao, kéo dài KD của mặt Shuikou phôi giảm nhỏ hơn không có bụng trống hiệu quả, mặt phẳng, đường kéo dài, với đầu vòi tròn và cho ăn tương đối ít hơn, áp suất không thể truyền đến lõi, làm cho mặt cuối của vòi tạo thành hình trái tim rỗng.

(2) Đe được sử dụng để kéo và cắt vật liệu không được chỉ định rõ ràng trong quy trình. Chiều rộng của đe phẳng là 1200mm và 850mm thường được sử dụng trong máy ép thủy lực 150MN của chúng tôi. Lượng biến dạng lửa của thành phẩm lớn.

(3) Khi nhiệt độ của phôi gần với giới hạn dưới của phạm vi nhiệt độ rèn, lượng ép xuống sẽ giảm xuống để tránh phôi bị nứt. Trong trường hợp này, sự hình thành lõi lõm trên mặt cuối sẽ trầm trọng hơn khi kéo và đột dập.

4. Tối ưu hóa quy trình

Nhằm giải quyết các vấn đề trên, chúng tôi đã tối ưu hóa quy trình rèn. Quá trình tối ưu hóa như sau:

Kẹp miệng, cắt nước

(1) Thiết kế tấm phủ đảo ngược đặc biệt, tấm bìa mới có một lỗ ở giữa, bề mặt tiếp xúc với phôi là chuyển tiếp vòng cung và bề mặt tiếp xúc với tấm bìa là bụng trống lớn khi phôi bị đảo lộn, có hiệu quả có thể tránh được hiện tượng lõi lõm của mặt trống sau khi vẽ.

(2) Sau khi đảo ngược lần thứ hai, nó trực tiếp sử dụng đe hình chữ V 1200mm để vẽ chiều dài và kéo đầu cắt của ống đứng theo kích thước phù hợp, để đảm bảo rằng mặt bích nhỏ của đầu ống đứng thành phẩm có đủ biến dạng, để tránh biến dạng lớn của thành phẩm và nhiệt độ thấp của vật liệu cắt, đồng thời đảm bảo thành phẩm được rèn ngay lần đầu tiên.

(3) Để nung thành phẩm, đe hình chữ V 850mm được sử dụng để kéo và cắt vật liệu, và chiều dài của vật liệu cắt ở đầu vòi đáp ứng H /D⥠0,3 (h là chiều dài cắt chiều dài, D là đường kính trống) và H /L⥠2/3, (h là chiều dài cắt, L là chiều rộng đầu búa), chọn đe hình chữ V 850mm tương đối hẹp, bước tiến tương đối được tăng lên, đảm bảo rằng không có lõi lõm rõ ràng ở đầu vòi, chiều dài cắt của đầu vòi giảm khoảng 300mm.

1. Đặc điểm hình dạng trục rèn

Đặc điểm hình dạng rèn trục chính: đường kính mặt bích của đầu vòi lớn, phần giữa của đường kính nhỏ, đường kính giảm lớn, đầu vòi có đường kính hình tròn, chiều dài nhỏ.

2. Quá trình rèn trước khi tối ưu hóa

Quá trình biến dạng ban đầu của quá trình rèn là: ép hàm, cắt bỏ vòi phun

3. Phân tích nguyên nhân

(1) đường kính mặt bích đã hoàn thành lớn hơn, khó chịu thứ hai, bị hạn chế bởi tỷ lệ đường kính cao, kéo dài KD của mặt Shuikou phôi giảm nhỏ hơn không có bụng trống hiệu quả, mặt phẳng, đường kéo dài, với đầu vòi tròn và cho ăn tương đối ít hơn, áp suất không thể truyền đến lõi, làm cho mặt cuối của vòi tạo thành hình trái tim rỗng.

(2) Đe được sử dụng để kéo và cắt vật liệu không được chỉ định rõ ràng trong quy trình. Chiều rộng của đe phẳng là 1200mm và 850mm thường được sử dụng trong máy ép thủy lực 150MN của chúng tôi. Lượng biến dạng lửa của thành phẩm lớn.

(3) Khi nhiệt độ của phôi gần với giới hạn dưới của phạm vi nhiệt độ rèn, lượng ép xuống sẽ giảm xuống để tránh phôi bị nứt. Trong trường hợp này, sự hình thành lõi lõm trên mặt cuối sẽ trầm trọng hơn khi kéo và đột dập.

4. Tối ưu hóa quy trình

Nhằm giải quyết các vấn đề trên, chúng tôi đã tối ưu hóa quy trình rèn. Quá trình tối ưu hóa như sau:

Kẹp miệng, cắt nước

(1) Thiết kế tấm phủ đảo ngược đặc biệt, tấm bìa mới có một lỗ ở giữa, bề mặt tiếp xúc với phôi là chuyển tiếp vòng cung và bề mặt tiếp xúc với tấm bìa là bụng trống lớn khi phôi bị đảo lộn, có hiệu quả có thể tránh được hiện tượng lõi lõm của mặt trống sau khi vẽ.

(2) Sau khi đảo ngược lần thứ hai, nó trực tiếp sử dụng đe hình chữ V 1200mm để vẽ chiều dài và kéo đầu cắt của ống đứng theo kích thước phù hợp, để đảm bảo rằng mặt bích nhỏ của đầu ống đứng thành phẩm có đủ biến dạng, để tránh biến dạng lớn của thành phẩm và nhiệt độ thấp của vật liệu cắt, đồng thời đảm bảo thành phẩm được rèn ngay lần đầu tiên.

(3) Để nung thành phẩm, đe hình chữ V 850mm được sử dụng để kéo và cắt vật liệu, và chiều dài của vật liệu cắt ở đầu vòi đáp ứng H /D⥠0,3 (h là chiều dài cắt chiều dài, D là đường kính trống) và H /L⥠2/3, (h là chiều dài cắt, L là chiều rộng đầu búa), chọn đe hình chữ V 850mm tương đối hẹp, bước tiến tương đối được tăng lên, đảm bảo rằng không có lõi lõm rõ ràng ở đầu vòi, chiều dài cắt của đầu vòi giảm khoảng 300mm.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy