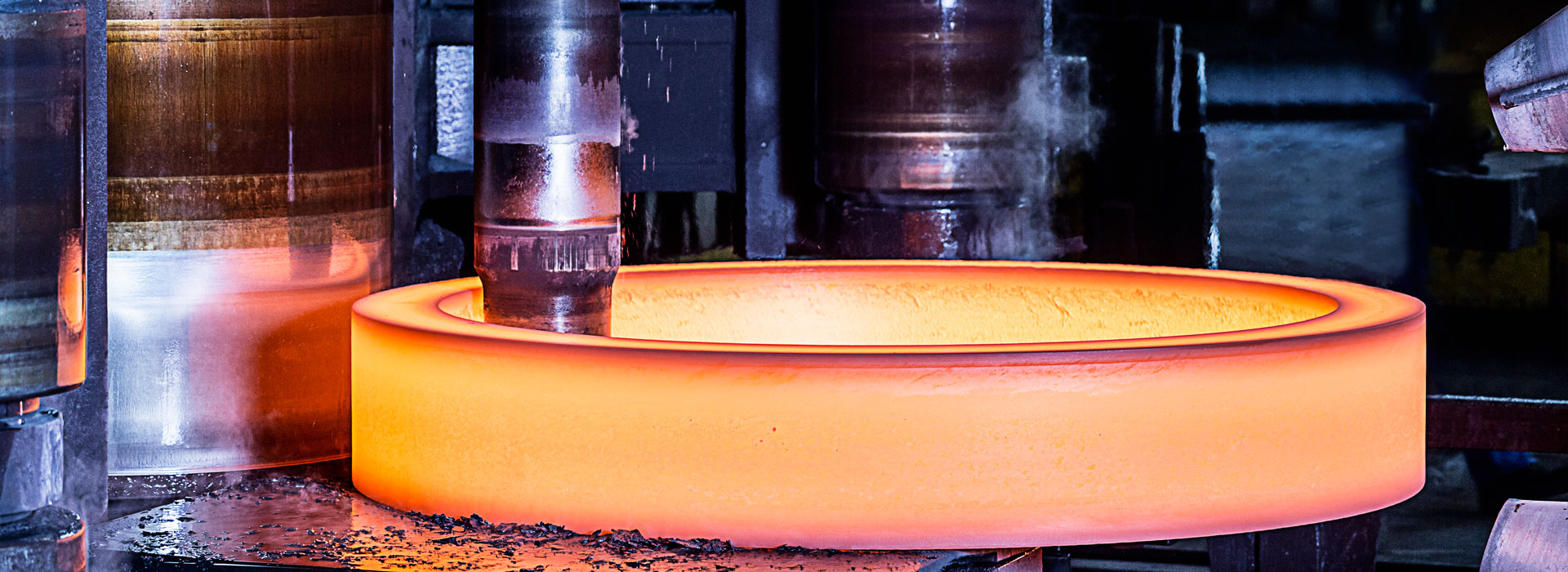

Nghiên cứu quy trình rèn phôi lớn

2022-09-02

Các khoảng trống thường được sử dụng trong gia công cơ khí là vật đúc vàvật rèn. Hồ sơ, bộ phận luyện kim bột, bộ phận dập, bộ phận ép nóng hoặc lạnh, bộ phận hàn.

Một trong những xu hướng phát triển của sản xuất cơ khí hiện đại là tinh chỉnh phôi để hình dạng và kích thước của nó gần với các bộ phận. Để thực hiện xử lý chip ít hơn hoặc thậm chí không xử lý chip, nhưng vì lý do kinh tế đầu tư thiết bị và công nghệ sản xuất trống. Cũng như hiệu suất của các sản phẩm cơ điện đối với các yêu cầu về độ chính xác xử lý và chất lượng bề mặt của các bộ phận ngày càng tăng, hiện tại, nhiều bề mặt của phôi vẫn có một khoản trợ cấp xử lý nhất định? Để đạt được các yêu cầu chất lượng của các bộ phận thông qua gia công cơ khí. Sự khác biệt giữa kích thước sản xuất trống và kích thước bộ phận được gọi là trợ cấp xử lý trống. Để chọn trống hợp lý, thông thường cần xem xét toàn diện các khía cạnh sau.

(1) quy mô của chương trình sản xuất của các bộ phận quy mô của chương trình sản xuất ở mức độ lớn quyết định tính kinh tế của việc sử dụng một phương pháp sản xuất trống nhất định. Phương pháp sản xuất phôi với độ chính xác và năng suất cao hơn nên được chọn khi sản xuất phôi lớn hơn. Đầu tư nhiều hơn vào thiết bị và công cụ có thể trả hết thông qua giảm tiêu thụ vật liệu và giảm máy cộng với chi phí T_ không? Và khi lô sản xuất của scutellaria là nhỏ. Nên chọn phương pháp sản xuất trống với đầu tư ít hơn vào thiết bị và dụng cụ. Chẳng hạn như rèn tự do và đúc cát.

(2) vật liệu trống và đặc điểm quy trình

Khi lựa chọn phương pháp sản xuất phôi? Trước hết, các đặc tính quá trình của vật liệu nên được xem xét. Chẳng hạn như khả năng đúc, tính dẻo, khả năng hàn, v.v. Ví dụ, gang và đồng không thể rèn được, vì vậy chỉ có thể chọn đúc cho những vật liệu này. Nhưng các đặc tính quá trình của vật liệu không hoàn hảo. Chẳng hạn, nó liên tục thay đổi cùng với sự cải thiện trình độ công nghệ của quy trình. Thép công cụ hợp kim và thép tốc độ cao đã sử dụng vật rèn làm phôi cho các dụng cụ cắt phức tạp từ lâu vì khả năng đúc kém của chúng. Và giờ đây nhờ sự cải thiện về mức độ đúc chính xác, thậm chí phức tạp như dụng cụ bếp bánh răng. Khoảng trống đúc đầu tư thép tốc độ cao cũng có sẵn. Có thể cắt mà không cần cắt và mài trực tiếp bảng hình học có liên quan. Các bộ phận thép quan trọng cho tính chất cơ học tốt của nó. Bất kể cấu trúc phức tạp hay đơn giản của nó, rèn nên được chọn là trống và không nên chọn trực tiếp các cấu hình cuộn,

(3) Hình dạng của các bộ phận

Hình dạng và kích thước của các bộ phận cũng là những yếu tố quan trọng trong việc xác định phương pháp sản xuất trống. Ví dụ, hình dạng của phôi phức tạp, thường không sử dụng đúc khuôn kim loại? Khoảng trống kích thước lớn, thường không thể sử dụng rèn khuôn, đúc khuôn và đúc đầu tư. Đúc cát thường được sử dụng cho các khoảng trống lớn hơn nặng hơn 100 kg. Các phương pháp như rèn tự do và hàn. Đối với vật rèn lớn có trọng lượng hơn 1500 kg, nhu cầu đúc thủy lực thành một số bộ phận xấu, chi phí cao nhưng có hình dạng đặc biệt. Do khó gia công cơ khí, các phương pháp sản xuất trống như đúc khuôn và đúc đầu tư thường được sử dụng để giảm thiểu phụ cấp gia công.

(4) Điều kiện sản xuất hiện có

Khi chọn trống? Không nên tách rời điều kiện thiết bị sản xuất và trình độ công nghệ của nhà máy. Nhưng chúng ta nên kết hợp việc phát triển sản phẩm và tạo điều kiện tích cực. Áp dụng phương pháp sản xuất trống hoàn hảo. Đó là một hướng phát triển quan trọng của sản xuất trống để cải thiện độ chính xác của phôi và nhận ra ít cắt hơn và không cần gia công.

Một trong những xu hướng phát triển của sản xuất cơ khí hiện đại là tinh chỉnh phôi để hình dạng và kích thước của nó gần với các bộ phận. Để thực hiện xử lý chip ít hơn hoặc thậm chí không xử lý chip, nhưng vì lý do kinh tế đầu tư thiết bị và công nghệ sản xuất trống. Cũng như hiệu suất của các sản phẩm cơ điện đối với các yêu cầu về độ chính xác xử lý và chất lượng bề mặt của các bộ phận ngày càng tăng, hiện tại, nhiều bề mặt của phôi vẫn có một khoản trợ cấp xử lý nhất định? Để đạt được các yêu cầu chất lượng của các bộ phận thông qua gia công cơ khí. Sự khác biệt giữa kích thước sản xuất trống và kích thước bộ phận được gọi là trợ cấp xử lý trống. Để chọn trống hợp lý, thông thường cần xem xét toàn diện các khía cạnh sau.

(1) quy mô của chương trình sản xuất của các bộ phận quy mô của chương trình sản xuất ở mức độ lớn quyết định tính kinh tế của việc sử dụng một phương pháp sản xuất trống nhất định. Phương pháp sản xuất phôi với độ chính xác và năng suất cao hơn nên được chọn khi sản xuất phôi lớn hơn. Đầu tư nhiều hơn vào thiết bị và công cụ có thể trả hết thông qua giảm tiêu thụ vật liệu và giảm máy cộng với chi phí T_ không? Và khi lô sản xuất của scutellaria là nhỏ. Nên chọn phương pháp sản xuất trống với đầu tư ít hơn vào thiết bị và dụng cụ. Chẳng hạn như rèn tự do và đúc cát.

(2) vật liệu trống và đặc điểm quy trình

Khi lựa chọn phương pháp sản xuất phôi? Trước hết, các đặc tính quá trình của vật liệu nên được xem xét. Chẳng hạn như khả năng đúc, tính dẻo, khả năng hàn, v.v. Ví dụ, gang và đồng không thể rèn được, vì vậy chỉ có thể chọn đúc cho những vật liệu này. Nhưng các đặc tính quá trình của vật liệu không hoàn hảo. Chẳng hạn, nó liên tục thay đổi cùng với sự cải thiện trình độ công nghệ của quy trình. Thép công cụ hợp kim và thép tốc độ cao đã sử dụng vật rèn làm phôi cho các dụng cụ cắt phức tạp từ lâu vì khả năng đúc kém của chúng. Và giờ đây nhờ sự cải thiện về mức độ đúc chính xác, thậm chí phức tạp như dụng cụ bếp bánh răng. Khoảng trống đúc đầu tư thép tốc độ cao cũng có sẵn. Có thể cắt mà không cần cắt và mài trực tiếp bảng hình học có liên quan. Các bộ phận thép quan trọng cho tính chất cơ học tốt của nó. Bất kể cấu trúc phức tạp hay đơn giản của nó, rèn nên được chọn là trống và không nên chọn trực tiếp các cấu hình cuộn,

(3) Hình dạng của các bộ phận

Hình dạng và kích thước của các bộ phận cũng là những yếu tố quan trọng trong việc xác định phương pháp sản xuất trống. Ví dụ, hình dạng của phôi phức tạp, thường không sử dụng đúc khuôn kim loại? Khoảng trống kích thước lớn, thường không thể sử dụng rèn khuôn, đúc khuôn và đúc đầu tư. Đúc cát thường được sử dụng cho các khoảng trống lớn hơn nặng hơn 100 kg. Các phương pháp như rèn tự do và hàn. Đối với vật rèn lớn có trọng lượng hơn 1500 kg, nhu cầu đúc thủy lực thành một số bộ phận xấu, chi phí cao nhưng có hình dạng đặc biệt. Do khó gia công cơ khí, các phương pháp sản xuất trống như đúc khuôn và đúc đầu tư thường được sử dụng để giảm thiểu phụ cấp gia công.

(4) Điều kiện sản xuất hiện có

Khi chọn trống? Không nên tách rời điều kiện thiết bị sản xuất và trình độ công nghệ của nhà máy. Nhưng chúng ta nên kết hợp việc phát triển sản phẩm và tạo điều kiện tích cực. Áp dụng phương pháp sản xuất trống hoàn hảo. Đó là một hướng phát triển quan trọng của sản xuất trống để cải thiện độ chính xác của phôi và nhận ra ít cắt hơn và không cần gia công.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy