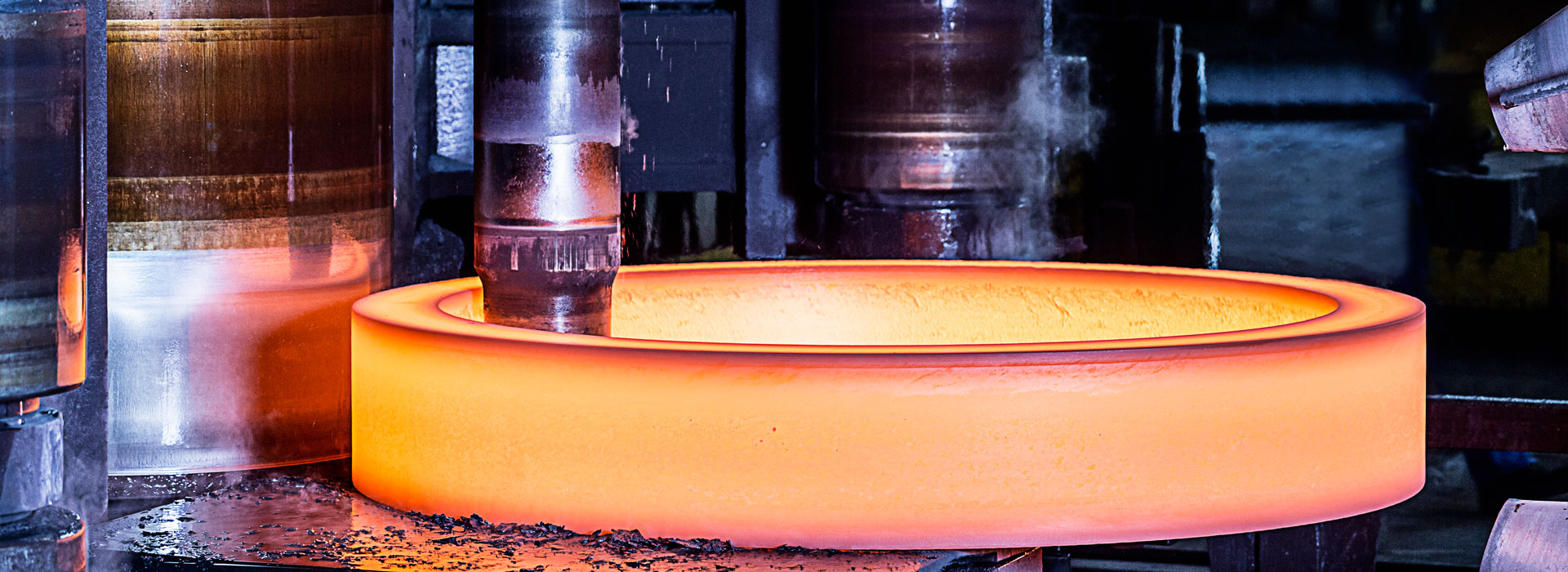

Thảo luận về công nghệ xử lý rèn trục lăn mài

2022-12-05

Theo yêu cầu về kích thước của trục lăn mài, kết hợp với kích thước của phôi hiện córèncác bộ phận, với điều kiện đạt được tỷ lệ rèn, sử dụng quá trình xử lý khuôn, có thể chọn phôi 69t và 3T. Do khối lượng và kích thước của thỏi 36t nhỏ hơn nên tỷ lệ rèn cũng nhỏ hơn. Để cải thiện tỷ lệ rèn và đáp ứng yêu cầu về tỷ lệ rèn, một quy trình vẽ đảo lộn kép phức tạp đã được sử dụng. Tỷ lệ rèn của phôi 69t đáp ứng các yêu cầu và có thể sử dụng quy trình vẽ khó chịu. Tỷ lệ sử dụng vật liệu của phôi 69 thấp hơn so với phôi 36 tấn, làm tăng chi phí sản xuất. Nếu nhiều hơn một thỏi được sản xuất, 69 thỏi có thể được sản xuất thành hai mảnh. Trong chương này, quá trình sản xuất một mảnh của trục con lăn mài được nghiên cứu. Thỏi thép 36t được sử dụng.

Quy trình rèn cơ bản của trục con lăn mài: tinh luyện và đúc phôi â phân xưởng dập cấp nước nóng â gia nhiệt â hàm ép, vát mép và đuôi phôi gia nhiệt â đảo lộn sơ cấp, vẽ vuông góc, vát mép và vát mép â gia nhiệt â tạo hình vuông và thô có độ nhạy thứ cấp â gia nhiệt, kéo dài một phần và cắt vòi â rèn khuôn lốp, xử lý nhiệt và kiểm tra sau khi rèn.

Để làm đảo lộn quá trình rèn trong tấm rò rỉ, trước tiên, một đầu của phôi 36t được ép bằng kẹp Φ625mm và sau đó được vát mép bằng đuôi phôi. Upsetting là một quá trình trước khi biến dạng sâu. Việc đảo ngược không chỉ cải thiện tỷ lệ rèn của quá trình rèn mà còn cải thiện sự phân bố ứng suất và biến dạng của phôi và cấu trúc vi mô của phôi. Theo tài liệu liên quan [46], khi tỷ lệ tức thời giữa chiều cao và đường kính trong quá trình đảo lộn là khoảng 1,0, trạng thái ứng suất của tâm rèn bắt đầu thay đổi từ ứng suất kéo sang ứng suất nén. Theo nhu cầu vẽ sâu, độ nhạy phải khoảng 50% và tỷ lệ chiều cao so với đường kính sau khi đảo lộn phải nằm trong khoảng từ 0,5 đến 0,6. Do đó, khi đảo ngược phôi ban đầu của trục con lăn mài, chiều cao H1 sau khi đảo ngược được kiểm soát là khoảng 1070mm và đường kính trung bình được kiểm soát là khoảng Φ1=2050mm

Do những ưu điểm của WHF, phương pháp rèn WHF được áp dụng trong quá trình vẽ và tỷ lệ rèn nhỏ phải là 2.0 trong quá trình vẽ. Trong quá trình rèn các bộ phận thực tế, để tạo ra hình dạng phôi rèn và biến dạng đồng đều trong quá trình vẽ của khối, tốc độ rèn bản vẽ được kiểm soát ở khoảng 2,3.

Quy trình rèn cơ bản của trục con lăn mài: tinh luyện và đúc phôi â phân xưởng dập cấp nước nóng â gia nhiệt â hàm ép, vát mép và đuôi phôi gia nhiệt â đảo lộn sơ cấp, vẽ vuông góc, vát mép và vát mép â gia nhiệt â tạo hình vuông và thô có độ nhạy thứ cấp â gia nhiệt, kéo dài một phần và cắt vòi â rèn khuôn lốp, xử lý nhiệt và kiểm tra sau khi rèn.

Để làm đảo lộn quá trình rèn trong tấm rò rỉ, trước tiên, một đầu của phôi 36t được ép bằng kẹp Φ625mm và sau đó được vát mép bằng đuôi phôi. Upsetting là một quá trình trước khi biến dạng sâu. Việc đảo ngược không chỉ cải thiện tỷ lệ rèn của quá trình rèn mà còn cải thiện sự phân bố ứng suất và biến dạng của phôi và cấu trúc vi mô của phôi. Theo tài liệu liên quan [46], khi tỷ lệ tức thời giữa chiều cao và đường kính trong quá trình đảo lộn là khoảng 1,0, trạng thái ứng suất của tâm rèn bắt đầu thay đổi từ ứng suất kéo sang ứng suất nén. Theo nhu cầu vẽ sâu, độ nhạy phải khoảng 50% và tỷ lệ chiều cao so với đường kính sau khi đảo lộn phải nằm trong khoảng từ 0,5 đến 0,6. Do đó, khi đảo ngược phôi ban đầu của trục con lăn mài, chiều cao H1 sau khi đảo ngược được kiểm soát là khoảng 1070mm và đường kính trung bình được kiểm soát là khoảng Φ1=2050mm

Do những ưu điểm của WHF, phương pháp rèn WHF được áp dụng trong quá trình vẽ và tỷ lệ rèn nhỏ phải là 2.0 trong quá trình vẽ. Trong quá trình rèn các bộ phận thực tế, để tạo ra hình dạng phôi rèn và biến dạng đồng đều trong quá trình vẽ của khối, tốc độ rèn bản vẽ được kiểm soát ở khoảng 2,3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy