Thảo luận ngắn gọn về quy trình rèn dọc của khớp lái ô tô

2022-12-09

Thảo luận ngắn gọn về quy trình rèn dọc của khớp lái ô tô

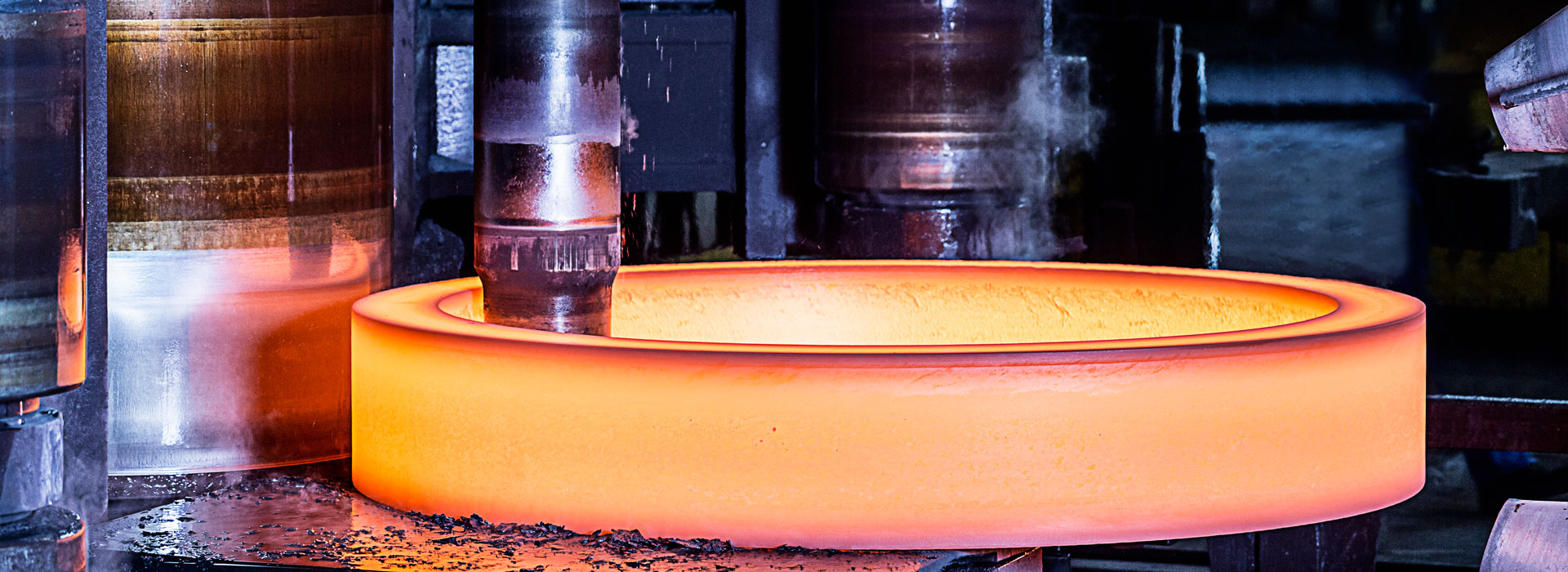

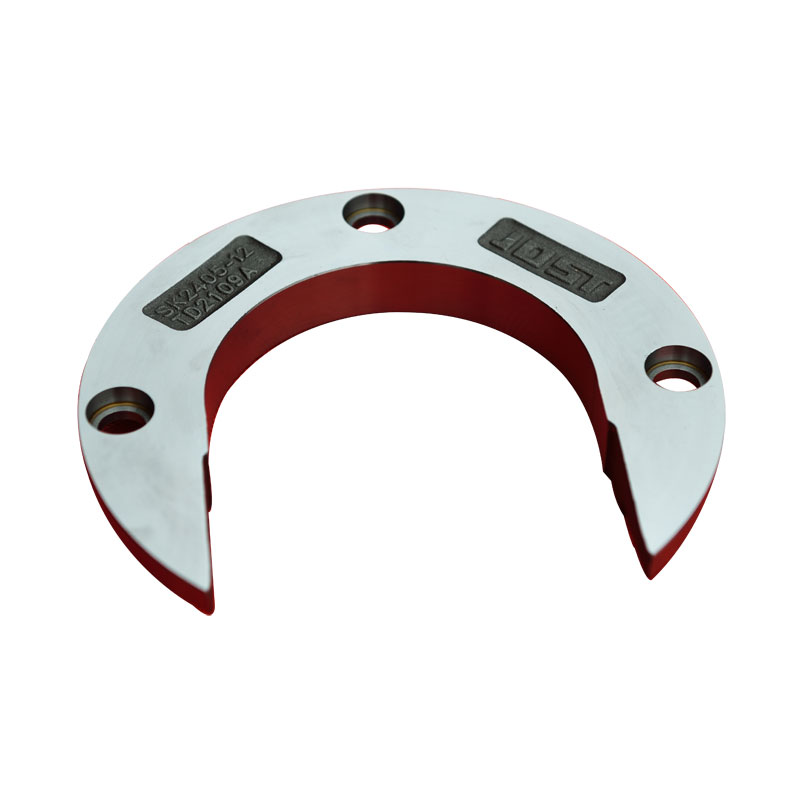

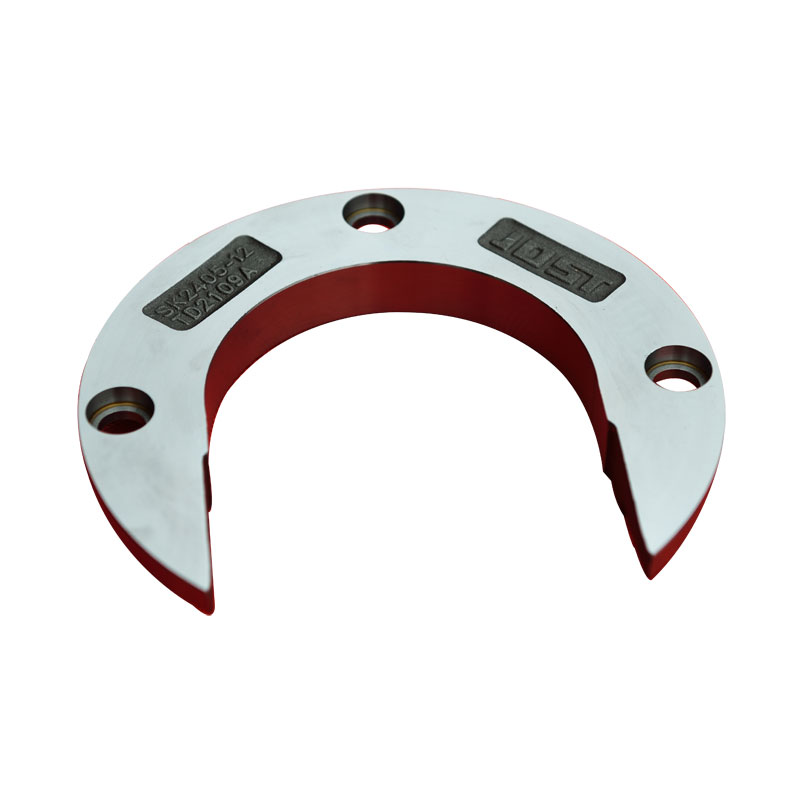

Có một Góc âm trong xe, quy trình sản xuất của nó phức tạp hơn, theo chiều dọcrènquá trình rèn ra là không thể, do đó, khớp nối khớp nối lái ô tô tích hợp với quá trình rèn nằm ngang này, dọc theo hướng trục (hướng nằm ngang) của phần khớp nối khớp nối lái, do đó, do quá trình rèn phải tồn tại các vấn đề về góc và bay trong bản vẽ, dẫn đến lề lớn ở dưới cùng của tệp bên trong, Flash lớn (tỷ lệ sử dụng vật liệu trung bình chỉ khoảng 72%), lực rèn lớn (cần thiết bị áp lực trọng tải lớn), chặn (quá trình phụ trợ), cần rèn sau hai lần 㪠quá trình chặn có hiệu quả có thể đảm bảo việc hình thành các bộ phận, hình thành tỷ lệ sử dụng vật liệu thấp, giá thành sản phẩm cao.

Để giải quyết vấn đề này, nhà sản xuất đã giới thiệu quy trình rèn dọc khớp nối tay lái ô tô tích hợp, nhằm đảm bảo cung cấp các bộ phận đủ tiêu chuẩn, cải thiện việc sử dụng vật liệu, giải quyết vấn đề chi phí bộ phận cao.

Các bước cụ thể của quy trình này như sau:

1. Lấp đầy bề mặt mở của tai lớn của phuộc tay lái ô tô để tạo thành Góc dương và tạo thành Góc vẽ khuôn; Tay lái ô tô nhỏ và bên ngoài tai của bề mặt mở để lấp đầy, tạo thành một Góc dương, tạo thành một Góc vẽ

2, từ khớp nối tay lái ô tô và muối mặt bích, và dọc theo cả hai bên của vấu chia khuôn dọc, bề mặt chia khuôn dọc và thanh dọc;

3, rèn dọc trên máy rèn, sử dụng thép tròn, không có phôi, sau khi rèn trước, rèn trực tiếp lần cuối: tai lớn và tai nhỏ bên trong đáy cũng được rèn trực tiếp; Rồi cắt cạnh, xử lý dưỡng;

4. Các vật rèn của khớp nối tay lái sau khi cắt cạnh và xử lý điều hòa được gia công để tạo ra bề mặt lỗ tai lớn và bên trong cũng như bề mặt lỗ tai nhỏ và bên ngoài, sao cho bề mặt lỗ tai lớn và bên trong tạo thành một Góc âm với đường tâm của phần thanh, và bề mặt lỗ tai nhỏ và bên ngoài tạo thành một Góc âm với đường tâm của phần thanh.

Tác động có lợi:

Do sự thay đổi của hình thức chia khuôn, bề mặt mở tai lớn và bên trong và bề mặt mở tai ngã ba nhỏ đã được bổ sung, tiết kiệm quy trình tạo phôi, thực hiện tạo hình rèn dọc, và sau đó là quá trình xử lý nơi điền đầy; Diện tích chia khuôn dọc nhỏ hơn khoảng 50% so với rèn ngang, lực rèn rèn ít hơn khoảng 50%, mép bay giảm, tỷ lệ sử dụng vật liệu cao hơn khoảng 20%, quy trình tạo phôi thứ cấp trong rèn ngang được giảm, hiệu quả rèn được cải thiện và giảm chi phí sản xuất. Đồng thời, do đáy của bánh răng tai trong được hình thành bằng cách rèn trực tiếp, nên công nghệ xử lý vẽ Góc hình thành bằng cách rèn ngang và đáy của bánh răng tai trong được giảm xuống.

Có một Góc âm trong xe, quy trình sản xuất của nó phức tạp hơn, theo chiều dọcrènquá trình rèn ra là không thể, do đó, khớp nối khớp nối lái ô tô tích hợp với quá trình rèn nằm ngang này, dọc theo hướng trục (hướng nằm ngang) của phần khớp nối khớp nối lái, do đó, do quá trình rèn phải tồn tại các vấn đề về góc và bay trong bản vẽ, dẫn đến lề lớn ở dưới cùng của tệp bên trong, Flash lớn (tỷ lệ sử dụng vật liệu trung bình chỉ khoảng 72%), lực rèn lớn (cần thiết bị áp lực trọng tải lớn), chặn (quá trình phụ trợ), cần rèn sau hai lần 㪠quá trình chặn có hiệu quả có thể đảm bảo việc hình thành các bộ phận, hình thành tỷ lệ sử dụng vật liệu thấp, giá thành sản phẩm cao.

Để giải quyết vấn đề này, nhà sản xuất đã giới thiệu quy trình rèn dọc khớp nối tay lái ô tô tích hợp, nhằm đảm bảo cung cấp các bộ phận đủ tiêu chuẩn, cải thiện việc sử dụng vật liệu, giải quyết vấn đề chi phí bộ phận cao.

Các bước cụ thể của quy trình này như sau:

1. Lấp đầy bề mặt mở của tai lớn của phuộc tay lái ô tô để tạo thành Góc dương và tạo thành Góc vẽ khuôn; Tay lái ô tô nhỏ và bên ngoài tai của bề mặt mở để lấp đầy, tạo thành một Góc dương, tạo thành một Góc vẽ

2, từ khớp nối tay lái ô tô và muối mặt bích, và dọc theo cả hai bên của vấu chia khuôn dọc, bề mặt chia khuôn dọc và thanh dọc;

3, rèn dọc trên máy rèn, sử dụng thép tròn, không có phôi, sau khi rèn trước, rèn trực tiếp lần cuối: tai lớn và tai nhỏ bên trong đáy cũng được rèn trực tiếp; Rồi cắt cạnh, xử lý dưỡng;

4. Các vật rèn của khớp nối tay lái sau khi cắt cạnh và xử lý điều hòa được gia công để tạo ra bề mặt lỗ tai lớn và bên trong cũng như bề mặt lỗ tai nhỏ và bên ngoài, sao cho bề mặt lỗ tai lớn và bên trong tạo thành một Góc âm với đường tâm của phần thanh, và bề mặt lỗ tai nhỏ và bên ngoài tạo thành một Góc âm với đường tâm của phần thanh.

Tác động có lợi:

Do sự thay đổi của hình thức chia khuôn, bề mặt mở tai lớn và bên trong và bề mặt mở tai ngã ba nhỏ đã được bổ sung, tiết kiệm quy trình tạo phôi, thực hiện tạo hình rèn dọc, và sau đó là quá trình xử lý nơi điền đầy; Diện tích chia khuôn dọc nhỏ hơn khoảng 50% so với rèn ngang, lực rèn rèn ít hơn khoảng 50%, mép bay giảm, tỷ lệ sử dụng vật liệu cao hơn khoảng 20%, quy trình tạo phôi thứ cấp trong rèn ngang được giảm, hiệu quả rèn được cải thiện và giảm chi phí sản xuất. Đồng thời, do đáy của bánh răng tai trong được hình thành bằng cách rèn trực tiếp, nên công nghệ xử lý vẽ Góc hình thành bằng cách rèn ngang và đáy của bánh răng tai trong được giảm xuống.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy