Thiết kế rèn trước các nguyên tắc liên quan đến rèn cơ khí tròn

2023-06-12

Thiết kế rèn trước các nguyên tắc liên quan đến rèn cơ khí tròn

Trong bài báo này, chúng tôi mô tả ngắn gọn các nguyên tắc thiết kế tiền rèn của cơ khí trònvật rèn, với tham chiếu cụ thể như sau:

(1) Đối với các vật rèn như vậy, phải kiểm soát chặt chẽ sự phân bố thể tích của từng bộ phận của quá trình rèn trước để kim loại dư có thể chảy hợp lý trong khoang khuôn, đồng thời có thể tránh được hiện tượng gấp và hồi lưu của kim loại dư. Nếu mặt cắt ngang của quá trình rèn cuối cùng là hình tròn thì mặt cắt ngang của quá trình rèn cổ phải được thiết kế hình bầu dục và độ elip phải bằng 4% -5% đường kính mặt cắt ngang của quá trình rèn cuối cùng tương ứng.

Để làm cho việc rèn trước dễ dàng đưa vào khoang rèn cuối cùng, kích thước bên trong của việc rèn trước là khoảng 0,5 mm và kích thước bên ngoài nhỏ hơn 0,5 đến 1,0 mm so với lần rèn cuối cùng. Đối với phần chuyển tiếp từ nan hoa sang vành, tuy là phần bên trong nhưng kích thước rèn trước nhỏ hơn từ 0,5 đến 2 mm so với kích thước rèn cuối cùng. Khi nan hoa mỏng và độ dày chênh lệch giữa nan hoa và vành lớn hơn hai lần, cần đặc biệt chú ý đến nguyên tắc này để tránh các vết nứt và khuyết tật gấp. Đối với các vật rèn kết nối được đóng dấu có vật rèn trước, khi độ dày kết nối lớn hơn của vật rèn trước là 1,5 đến 2 lần so với vật rèn cơ học đầu cuối, nghĩa là khi Spre=(1,5 đến 2)s cuối cùng, bán kính của mối nối góc là 5 đến 30 mm và giá trị có thể được tính theo độ dày kết nối lớn hơn.

(2) kích thước độ dày của nan hoa: kích thước rèn trước và rèn cuối cùng bằng hoặc nhỏ hơn một chút, thường chênh lệch 0,5 ~ 1 mm...

(3) Các bộ phận của trung tâm: thể tích của trung tâm được rèn trước lớn hơn 1% -6% so với thể tích của trung tâm được rèn trước. Nếu nan hoa mỏng và rộng, thiết kế nên áp dụng giá trị nhỏ hơn là 1%.

(4) Hướng chiều cao: kích thước rèn trước phải lớn hơn 2 ~ 6 mm so với kích thước rèn cuối cùng. Độ sâu của lỗ rèn trước nhỏ hơn độ sâu của lỗ rèn cuối cùng, nhưng phạm vi không được vượt quá 5 ~ 6 mm. Nếu không, trong quá trình rèn cơ học cuối cùng, một lượng lớn kim loại dư thừa ở lỗ bên trong sẽ chảy xuyên tâm, dẫn đến dòng chảy ngược và khuyết tật gấp. Nếu khẩu độ lớn, việc rèn trước phải được thiết kế để kết nối da và kho để chứa kim loại và da chảy thừa. Thông qua các điểm thiết kế tính năng trên, chúng ta có thể áp dụng "thiết kế rèn trước dựa trên tính năng rèn" để thiết kế việc rèn trước bánh răng dẫn động một cách hợp lý.

Trong bài báo này, chúng tôi mô tả ngắn gọn các nguyên tắc thiết kế tiền rèn của cơ khí trònvật rèn, với tham chiếu cụ thể như sau:

(1) Đối với các vật rèn như vậy, phải kiểm soát chặt chẽ sự phân bố thể tích của từng bộ phận của quá trình rèn trước để kim loại dư có thể chảy hợp lý trong khoang khuôn, đồng thời có thể tránh được hiện tượng gấp và hồi lưu của kim loại dư. Nếu mặt cắt ngang của quá trình rèn cuối cùng là hình tròn thì mặt cắt ngang của quá trình rèn cổ phải được thiết kế hình bầu dục và độ elip phải bằng 4% -5% đường kính mặt cắt ngang của quá trình rèn cuối cùng tương ứng.

Để làm cho việc rèn trước dễ dàng đưa vào khoang rèn cuối cùng, kích thước bên trong của việc rèn trước là khoảng 0,5 mm và kích thước bên ngoài nhỏ hơn 0,5 đến 1,0 mm so với lần rèn cuối cùng. Đối với phần chuyển tiếp từ nan hoa sang vành, tuy là phần bên trong nhưng kích thước rèn trước nhỏ hơn từ 0,5 đến 2 mm so với kích thước rèn cuối cùng. Khi nan hoa mỏng và độ dày chênh lệch giữa nan hoa và vành lớn hơn hai lần, cần đặc biệt chú ý đến nguyên tắc này để tránh các vết nứt và khuyết tật gấp. Đối với các vật rèn kết nối được đóng dấu có vật rèn trước, khi độ dày kết nối lớn hơn của vật rèn trước là 1,5 đến 2 lần so với vật rèn cơ học đầu cuối, nghĩa là khi Spre=(1,5 đến 2)s cuối cùng, bán kính của mối nối góc là 5 đến 30 mm và giá trị có thể được tính theo độ dày kết nối lớn hơn.

(2) kích thước độ dày của nan hoa: kích thước rèn trước và rèn cuối cùng bằng hoặc nhỏ hơn một chút, thường chênh lệch 0,5 ~ 1 mm...

(3) Các bộ phận của trung tâm: thể tích của trung tâm được rèn trước lớn hơn 1% -6% so với thể tích của trung tâm được rèn trước. Nếu nan hoa mỏng và rộng, thiết kế nên áp dụng giá trị nhỏ hơn là 1%.

(4) Hướng chiều cao: kích thước rèn trước phải lớn hơn 2 ~ 6 mm so với kích thước rèn cuối cùng. Độ sâu của lỗ rèn trước nhỏ hơn độ sâu của lỗ rèn cuối cùng, nhưng phạm vi không được vượt quá 5 ~ 6 mm. Nếu không, trong quá trình rèn cơ học cuối cùng, một lượng lớn kim loại dư thừa ở lỗ bên trong sẽ chảy xuyên tâm, dẫn đến dòng chảy ngược và khuyết tật gấp. Nếu khẩu độ lớn, việc rèn trước phải được thiết kế để kết nối da và kho để chứa kim loại và da chảy thừa. Thông qua các điểm thiết kế tính năng trên, chúng ta có thể áp dụng "thiết kế rèn trước dựa trên tính năng rèn" để thiết kế việc rèn trước bánh răng dẫn động một cách hợp lý.

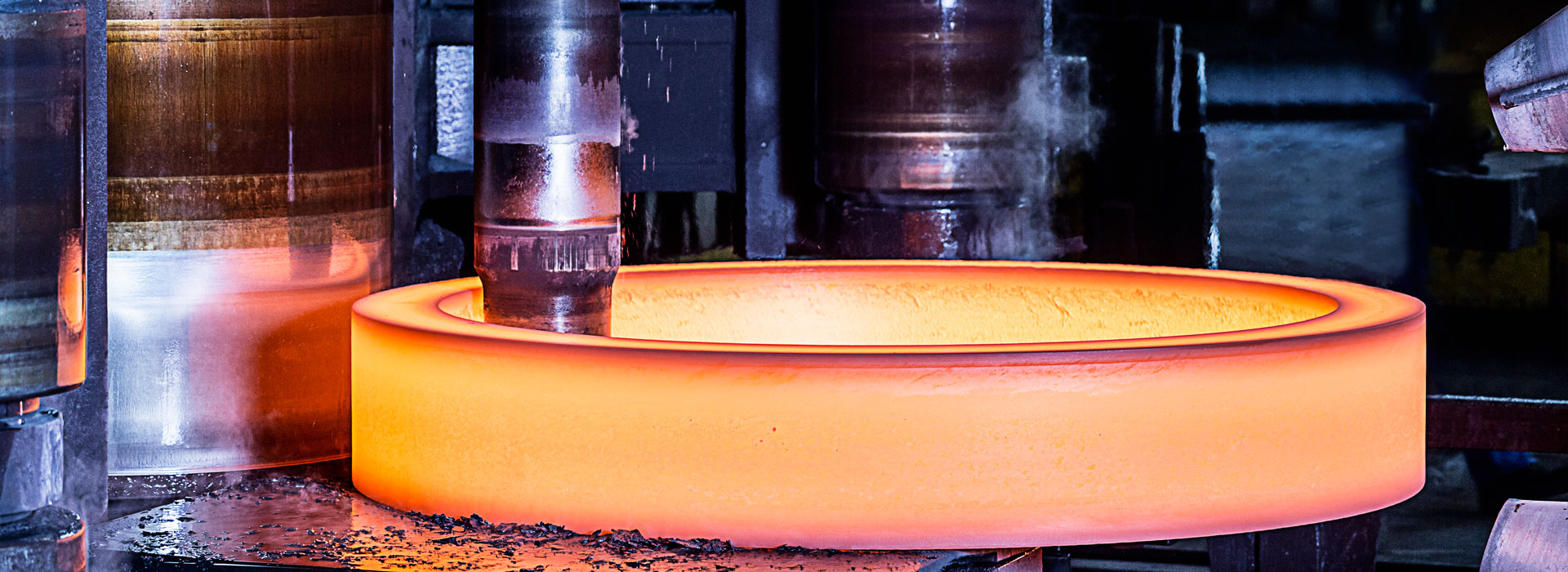

Đây là lò xử lý nhiệt liên tục của Công ty TNHH Tong Xin Precision Forging

Trước:Dụng cụ dùng trong rèn

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy