Cách quá trình rèn di chuyển theo phương thức của nó

2024-05-14

Vật rèn bị biến dạng trong quá trình rèn nguội và bị cứng lại, gây rarènchết để gánh một gánh nặng lớn. Để đạt được mục đích này, cần phải có khuôn rèn có độ bền cao và màng bôi trơn cứng giúp ngăn ngừa mài mòn và bám dính. Ngoài ra, để phôi không bị nứt, cần phải ủ trung gian để đảm bảo khả năng biến dạng cần thiết. Để duy trì khả năng bôi trơn tốt, phôi có thể được phốt phát. Do quá trình gia công liên tục các thanh và thanh dây nên hiện tại không thể bôi trơn mặt cắt ngang nên khả năng sử dụng phương pháp bôi trơn bằng photphat đang được nghiên cứu.

Việc rèn có thể được chia thành rèn tự do, rèn nguội, ép đùn, rèn khuôn, rèn kín, rèn kín, v.v. theo chế độ chuyển động của phôi đúc. Cả rèn kín và rèn xáo trộn kín đều không có đèn flash và tỷ lệ sử dụng vật liệu cao. Việc rèn phức tạp có thể được hoàn thành trong một hoặc nhiều bước. Trong trường hợp không có đèn flash, diện tích chịu tải của vật rèn sẽ giảm và tải trọng cần thiết cũng giảm. Tuy nhiên, khi không thể xác định hoàn toàn phôi, thể tích của phôi phải được kiểm soát chặt chẽ và vị trí tương đối của khuôn phải được kiểm soát. Đồng thời, việc rèn phải được kiểm tra để giảm thiểu sự mài mòn của khuôn rèn.

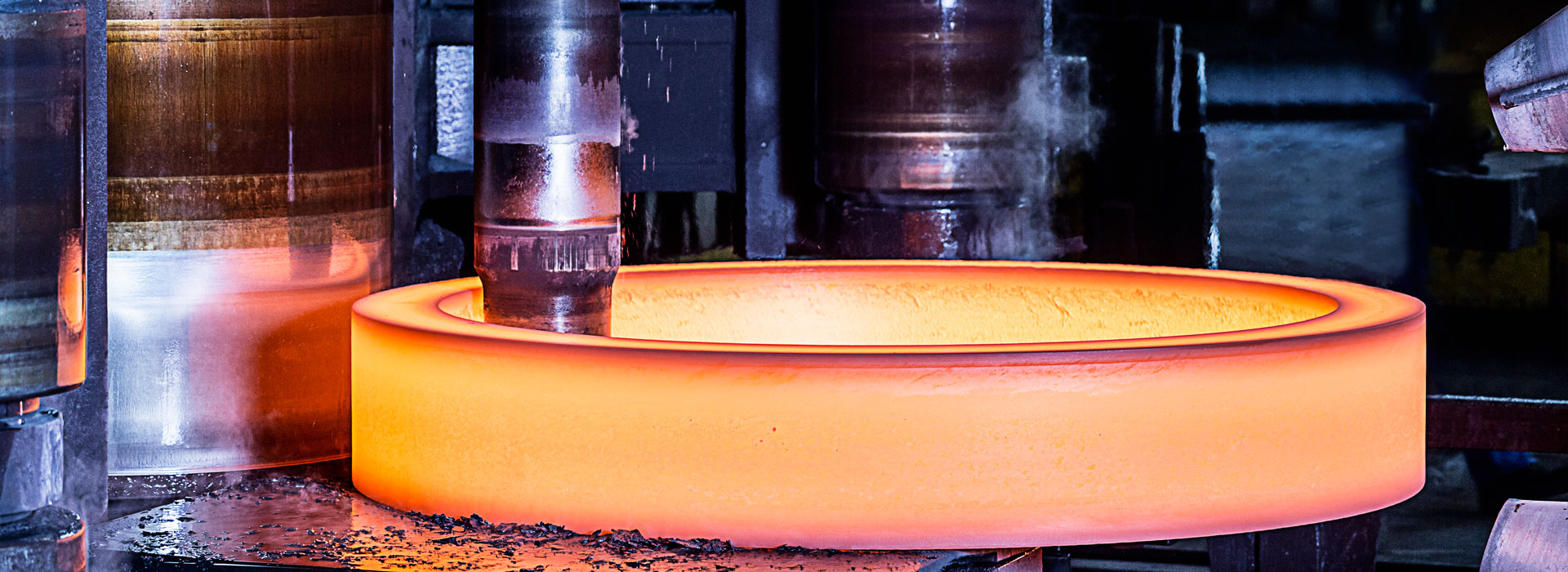

Quá trình rèn được chia thành cán dao động, rèn dao động, rèn cuộn, cán nêm chéo, cán vòng, cán, v.v. theo chế độ chuyển động phương thức của nó. Loại con lăn con lắc, vật rèn quay và con lăn loại con lắc đều có thể được rèn chính xác. Cán và cán chéo có thể được sử dụng như một quy trình hoàn thiện cho các vật liệu mảnh để cải thiện việc sử dụng vật liệu. Sử dụng các quy trình rèn quay như rèn tự do, tạo hình cục bộ cũng có thể được thực hiện và nó có khả năng đạt được quy trình rèn trong điều kiện kích thước rèn nhỏ hơn. Phương pháp rèn này bao gồm rèn tự do, trong quá trình gia công, vật liệu rời khỏi bề mặt khuôn sẽ gần với bề mặt dạng tự do. Vì vậy, rất khó để đảm bảo tính chính xác của nó. Do đó, việc sử dụng máy tính để điều khiển hướng chuyển động của khuôn rèn và quy trình rèn quay có thể thu được các sản phẩm có hình dạng phức tạp và độ chính xác cao, từ đó cải thiện khả năng xử lý của nó.

Khi nhiệt độ vượt quá 300-400oC (vùng giòn màu xanh thép) và 700oC -800oC, khả năng chống biến dạng giảm đáng kể và khả năng biến dạng được cải thiện đáng kể. Theo các vùng nhiệt độ khác nhau, chất lượng rèn và yêu cầu quy trình rèn, việc rèn có thể được chia thành ba vùng nhiệt độ hình thành: rèn nguội, rèn ấm và rèn nóng. Hóa ra không có giới hạn nghiêm ngặt nào cho việc phân chia phạm vi nhiệt độ này. Nói chung, rèn trong vùng nhiệt độ kết tinh lại được gọi là rèn nóng, trong khi rèn không được làm nóng ở nhiệt độ phòng được gọi là rèn nguội.

Trong quá trình rèn nguội, kích thước của vật rèn không thay đổi nhiều. Quá trình rèn ở nhiệt độ dưới 700°C dẫn đến sự hình thành cặn oxit ít hơn và không có quá trình khử cacbon trên bề mặt. Do đó, miễn là biến dạng rèn nguội có thể đạt đến phạm vi năng lượng thì có thể đạt được độ chính xác kích thước tốt và độ hoàn thiện bề mặt. Nếu nhiệt độ và làm mát bôi trơn được kiểm soát tốt, quá trình rèn nóng có thể được thực hiện ở 700°C để đạt được độ chính xác cao hơn. Trong quá trình rèn nóng, năng lượng biến dạng và khả năng chống biến dạng nhỏ, và các vật rèn lớn với hình dạng phức tạp có thể được rèn và xử lý.