Làm thế nào để cải thiện hiệu suất rèn hàng không bằng cách kiểm soát nhiệt độ và áp suất

2025-06-20

Làm thế nào để cải thiện hiệu suất rèn hàng không bằng cách kiểm soát nhiệt độ và áp suất

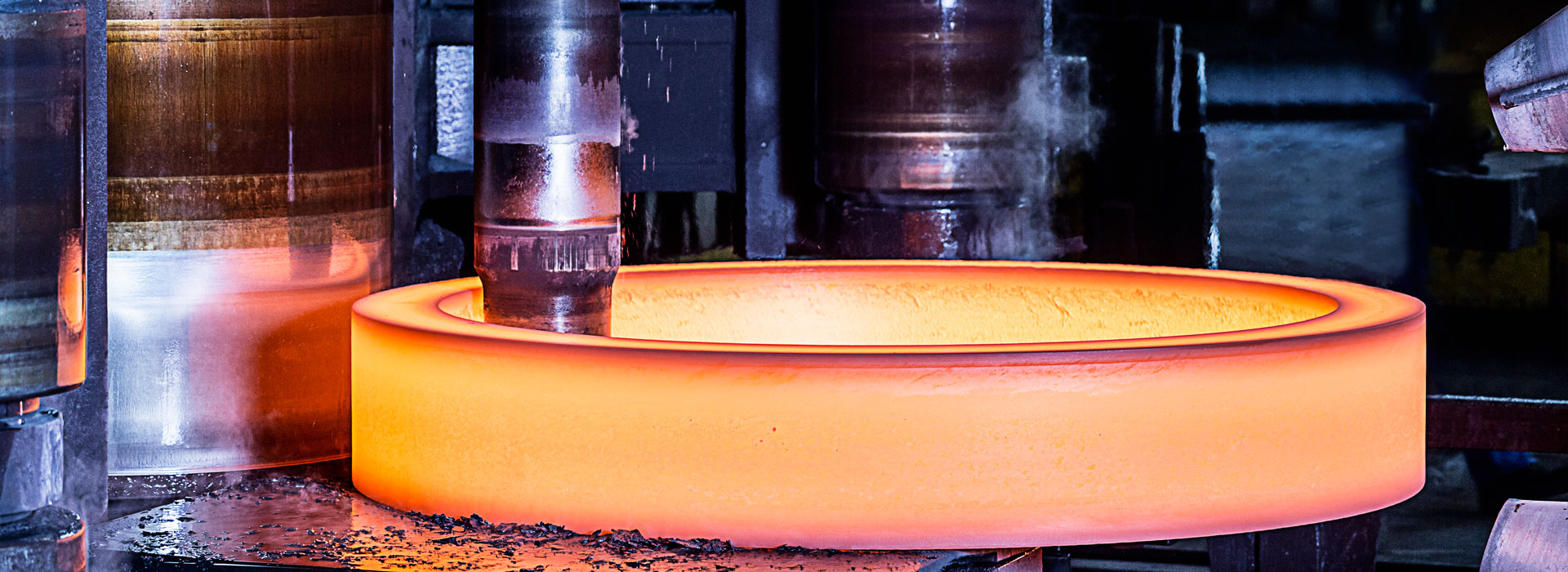

Các bộ phận rèn hàng không là thành phần chính của "xương" máy bay và chúng chịu nhiệm vụ cốt lõi là truyền tải và chịu được nhiệt độ và áp suất khắc nghiệt. Trong môi trường làm việc khắc nghiệt ở nhiệt độ cao, áp suất cao và ứng suất cao, các thành phần chính này đã đưa ra các yêu cầu gần như nghiêm ngặt về tính đồng nhất của cấu trúc bên trong, không có khuyết tật và tính nhất quán về hiệu suất của vật liệu. Công nghệ rèn chính xác, với khả năng kiểm soát chính xác các thông số nhiệt độ và áp suất, đang trở thành phương pháp tiếp cận quy trình cốt lõi để định hình hiệu suất tuyệt vời của rèn hàng không.

Kiểm soát nhiệt độ chính xác: “cây dùi cui” của quá trình tiến hóa vật chất trong quá trìnhrèn

Nhiệt độ là biến cốt lõi ảnh hưởng đến hành vi biến dạng dẻo và sự phát triển cấu trúc vi mô của kim loại. Công nghệ rèn chính xác đặt nền tảng cho việc tối ưu hóa hiệu suất vật liệu thông qua kiểm soát nhiệt độ nghiêm ngặt:

Cửa sổ nhiệt độ biến dạng chính xác: Đối với các vật liệu khác nhau (chẳng hạn như hợp kim titan, hợp kim nhiệt độ cao, thép cường độ cực cao và hợp kim nhôm), việc rèn chính xác đặt ra một phạm vi nhiệt độ cụ thể. Ví dụ, hợp kim titan thường được rèn ở gần hoặc dưới điểm biến đổi pha β để kiểm soát chính xác tỷ lệ và hình thái của pha α sơ cấp, điều này rất quan trọng đối với độ bền cuối cùng và độ bền khi gãy. Sự sai lệch so với cửa sổ nhiệt độ tối ưu có thể dẫn đến độ dẻo không đủ, nứt hoặc thô của cấu trúc.

Làm nóng trước khuôn và kiểm soát nhiệt độ không đổi: Nhiệt độ khuôn ảnh hưởng trực tiếp đến chất lượng bề mặt và độ đồng đều biến dạng của vật rèn. Rèn chính xác sử dụng quá trình gia nhiệt trước khuôn chính xác (thường lên tới hàng trăm độ C) và hệ thống nhiệt độ không đổi trực tuyến (như gia nhiệt cảm ứng và tuần hoàn dầu nóng) để tránh các vết nứt trên bề mặt rèn do tiếp xúc với khuôn nguội và giảm độ dốc nhiệt độ trong quá trình biến dạng để đảm bảo tính đồng nhất của tổ chức.

Chiến lược làm nóng và làm mát theo độ dốc: Đối với các vật rèn có hình dạng phức tạp hoặc kích thước lớn, hãy thực hiện các chiến lược làm nóng vùng hoặc làm mát theo độ dốc. Ví dụ, trong quá trình rèn đĩa tuabin, tốc độ gia nhiệt hoặc làm mát khác nhau có thể được sử dụng cho vành và trục để phối hợp biến dạng và tối ưu hóa kích thước hạt cũng như phân bố pha kết tủa ở các khu vực khác nhau.

Quản lý nhiệt độ rèn cuối cùng: Kiểm soát chặt chẽ nhiệt độ khi kết thúc quá trình rèn, điều này ảnh hưởng đến mức độ kết tinh lại động, kích thước hạt và phản ứng xử lý nhiệt tiếp theo. Rèn chính xác tối ưu hóa tốc độ biến dạng và thiết kế bước xử lý để đảm bảo nhiệt độ rèn cuối cùng nằm trong phạm vi mục tiêu, tạo điều kiện để có được một tổ chức lý tưởng.

Kiểm soát áp suất chính xác: một "con dao khắc" để định hình tổ chức lý tưởng và hình thái không có khuyết tật

Kiểm soát chính xác áp suất (tốc độ biến dạng, trạng thái ứng suất) xác định trực tiếp đặc tính dòng chảy, mức độ đậm đặc và đặc điểm cấu trúc vi mô của kim loại:

Kiểm soát tốc độ biến dạng: Thiết bị rèn chính xác (như máy ép servo, máy ép thủy lực rèn đẳng nhiệt) có thể kiểm soát chính xác tốc độ tải và thời gian giữ. Tốc độ biến dạng thấp hơn (như rèn đẳng nhiệt) giúp vật liệu có đủ thời gian khuếch tán và kết tinh lại, đặc biệt thích hợp với các vật liệu khó biến dạng (như hợp kim nhiệt độ cao gốc niken) và có thể tinh chế đáng kể các hạt, cải thiện tính đồng nhất của tổ chức và giảm khả năng chống biến dạng. Tốc độ biến dạng cao có thể được sử dụng trong các giai đoạn tạo hình cụ thể.

Tối ưu hóa trạng thái ứng suất đa hướng: Thông qua thiết kế khuôn và công nghệ áp suất đa hướng (chẳng hạn như rèn khuôn đa hướng), trạng thái ứng suất thuận lợi hơn được tạo ra bên trong quá trình rèn. Điều này không chỉ có thể đóng một cách hiệu quả các lỗ chân lông nhỏ ban đầu bên trong vật liệu (sự lỏng lẻo khi chữa lành), cải thiện đáng kể mật độ và hiệu suất mỏi; nó cũng có thể thúc đẩy dòng chảy kim loại ở những khu vực khó biến dạng, đạt được hình dạng chính xác của các cấu trúc phức tạp (chẳng hạn như xi lanh của bộ phận hạ cánh máy bay có khoang bên trong) và giảm việc gia công tiếp theo.

Tạo hình gần dạng lưới đẳng tĩnh: Kết hợp với thiết kế lon và công nghệ ép đẳng tĩnh nóng (HIP), độ đậm đặc cuối cùng của vật rèn gần dạng lưới đạt được trong môi trường khí trơ nhiệt độ cao và áp suất cao. Điều này gần như có thể loại bỏ hoàn toàn các khuyết tật vi mô bên trong và tối đa hóa tiềm năng hoạt động của vật liệu, đồng thời thường được sử dụng trong các bộ phận quay chính của động cơ.

Đảm bảo phân bố áp suất đồng đều: Thiết kế khuôn chính xác và tối ưu hóa mô phỏng phần tử hữu hạn đảm bảo áp suất được phân bổ đều ở các khu vực chính của quá trình rèn trong quá trình biến dạng, tránh tình trạng quá tải cục bộ dẫn đến gấp và nứt, hoặc thiếu tải dẫn đến không đủ độ lấp đầy và cấu trúc thô.

Bản giao hưởng hiệp lực của kiểm soát nhiệt độ và kiểm soát áp suất: đạt được bước nhảy vọt về chất lượng trong hiệu suất

Việc kiểm soát nhiệt độ và áp suất không hề bị cô lập. Cốt lõi của việc rèn chính xác nằm ở sự tối ưu hóa phối hợp của cả hai:

Hiệu ứng ghép cơ nhiệt: Áp dụng áp suất chính xác (tốc độ biến dạng) ở nhiệt độ cụ thể có thể kích hoạt các cơ chế biến dạng cụ thể (như tái kết tinh động và dòng siêu dẻo). Ví dụ, quá trình rèn được kiểm soát nhiệt độ và áp suất chính xác trong vùng hai pha α+β của hợp kim titan có thể tinh chỉnh cấu trúc α dạng tấm hoặc thu được cấu trúc trạng thái kép, cải thiện đáng kể các tính chất cơ học toàn diện.

Kiểm soát khuyết tật và tinh chỉnh cấu trúc vi mô: Trường nhiệt độ được tối ưu hóa (gia nhiệt đồng đều) kết hợp với kiểm soát tốc độ biến dạng chính xác và áp suất đa hướng có thể ngăn chặn sự hình thành các khoảng trống và vết nứt ở mức độ lớn nhất, thúc đẩy quá trình kết tinh lại động và thu được cấu trúc vi hạt siêu mịn. Ví dụ, kích thước hạt của đĩa máy nén cao áp của động cơ máy bay có thể đạt tiêu chuẩn ASTM cấp 10 trở lên thông qua quá trình rèn đẳng nhiệt chính xác, cải thiện đáng kể độ bền mỏi chu kỳ cao.

Tùy chỉnh hiệu suất: Theo yêu cầu chức năng của các bộ phận khác nhau của quá trình rèn, thiết kế "độ dốc hiệu suất" đạt được thông qua các chiến lược kiểm soát nhiệt độ và áp suất cục bộ (chẳng hạn như làm mát vùng khuôn và tải cục bộ). Ví dụ, vật liệu rèn khớp nối máy bay có thể thu được hạt mịn hơn và cường độ cao hơn ở những khu vực chịu ứng suất cao, đồng thời đảm bảo độ dẻo dai tốt ở khu vực kết nối.