Giới thiệu công nghệ rèn cắt tốt của đường ray xích xích của máy móc xây dựng

2022-04-21

Số lượng cắt của lưỡi đục lỗ lớn, do lưỡi cắt và thời gian tiếp xúc của vị trí cắt mịn dài và tuổi thọ cắt của rèn nóng thấp, do đó tuổi thọ của lưỡi cắt tương đối dài. Hiệu quả sản xuất được đảm bảo. Khuôn là loại chia đôi, và khuôn cắt và chày có thể được thay đổi nhanh chóng bằng cách kết hợp khối chèn lưỡi cắt với ma trận.

Miệng đòi hỏi khắt khe hơn về lưỡi cắt và lưỡi đục lỗ. Trong quá trình cắt tinh, thời gian tiếp xúc của vật rèn thanh ray xích dài hơn so với lưỡi cắt và vật rèn nói chung, lượng cắt lớn hơn và độ cứng cao hơn ở nhiệt độ, đòi hỏi lưỡi cắt phải cao. Điện cực L-6 chúng tôi chọn ST, có độ cứng ở nhiệt độ cao tốt hơn pha STL-21. Đồng thời, trong trạm cắt chính xác, lưỡi cắt chính xác được phun nước để làm mát cứ sau nửa giờ sau khi sản xuất. Vật rèn được sản xuất bằng quy trình cắt tinh được thể hiện trong Hình 4.

Theo công thức thực nghiệm, độ dày)×Ï(độ bền kéo)=1,2×(680 165 170)mm×4mm×15kg/mm2=73,08t tải trọng cắm của trạm cắt thông thường và cắt tinh như sau: tải trọng cắm tải của trạm cắt chung là P1=1,2×L(chu vi cắm)×t(cạnh bay trên bản vẽ;

Khi khoang rèn phần đường ray được cho là xích cắt không tốt, vật rèn di chuyển và định vị sai và các lý do khác để hình thành hiện tượng "da đen" để ngăn chặn hai mặt của phần đường ray xích và mặt đai ốc trong quá trình xử lý tiếp theo, có một lề 0,5 ~ 1mm, thông thường chúng tôi ở hai bên và mặt đai ốc, thường lấy 7° và Góc của khuôn.

Phần rèn rãnh sâu bướm để cắt chính xác, cắt lỗ khi mong muốn kích thước sản phẩm vì hai mặt và đai ốc trong khuôn rèn và khoang khuôn lồi không khác nhau, và được sử dụng khi đục lỗ cắt tỉa và rèn hoàn thiện, đồ gá định vị hai mặt được phay. độ chính xác định vị chính xác hơn nhiều là gia công, loại bỏ cắt đồng thời để cắt, khoang khuôn để áp dụng phụ cấp, hãy tưởng tượng chúng ta là phần theo dõi sâu bướm của vật rèn, Không có phụ cấp cho bề mặt gốc, nghĩa là hai mặt và vít, kích thước của hình giống như kích thước của sản phẩm và độ là 5 ° so với khuôn. Để xem xét đồng thời khi cắt, việc kéo bavia ra khỏi khuôn dễ dàng, dựa trên việc giảm 0,3mm nên kích thước của khuôn trên cơ sở này.

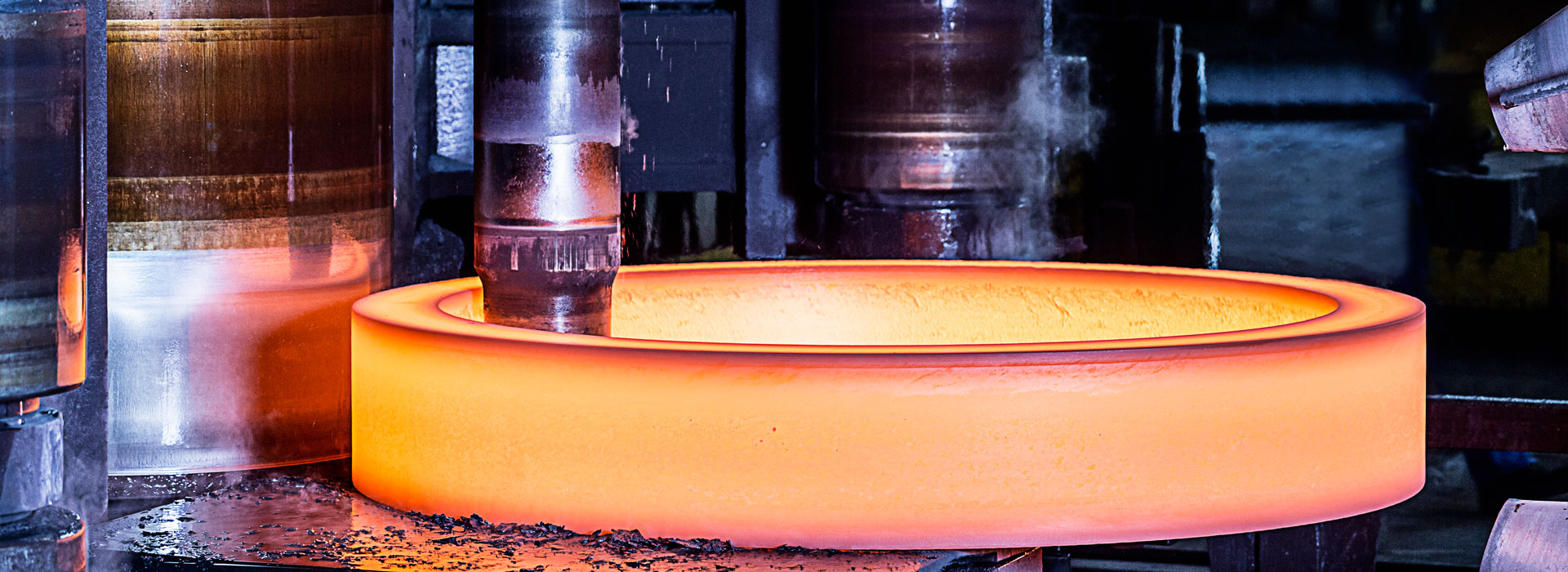

Trong những năm gần đây, quy trình cắt bắt đầu gia tăng rèn thanh ray xích, hai mặt và bề mặt đai ốc được cắt mịn theo kích thước của vật rèn khi thanh ray xích và quá trình gia công cơ khí không còn được thực hiện, bề mặt của hai quy trình gia công phay cắt hai mặt và đai ốc đẩy nên hiệu quả sản xuất nhờ đó được nâng cao, giảm chi phí sản xuất. Trước đây, CF và các công ty khác đã áp dụng quy trình này để sản xuất trên quy mô lớn (Hình 1). Các công ty nước ngoài như CAT, ITM, BERCO và D. Các sản phẩm rèn đường sắt trong quá trình sản xuất hàng loạt của công ty tôi cũng đã hoàn thiện trong nhiều dây chuyền, các sản phẩm khác đang dần được đẩy mạnh. Ví dụ trong bài báo này, mối nối đường ray xích được rèn như một ví dụ, một quy trình 190mm được giới thiệu để rèn cắt tốt.

Yêu cầu ngày càng khắt khe về phong trào rèn sai. So sánh quy trình và bảo thủ, khoang rèn khuôn được sử dụng để loại bỏ giả định rằng quy trình cắt mịn được sử dụng để sản xuất phần đường ray xích. Nếu quá trình rèn sai khi độ dịch chuyển lớn, "lớp da đen chớp nhoáng" sẽ tạo thành vật rèn cắt mịn và lượng loại bỏ sẽ trở nên lớn hơn so với mặt khuôn hiện tại và gai được kéo ra để tạo thành lông. Sai số cho phép nhỏ hơn, vì vậy rèn cắt tốt. Đối với thanh ray xích có bước m, yêu cầu về số lượng của 190m là ¤ 0,7mm, được di chuyển không chính xác trong quy trình cắt chung và yêu cầu về số lượng là ¤ 0,3mm được di chuyển không chính xác trong quy trình cắt tinh.

Độ chính xác cắt để cải thiện độ chính xác, tuổi thọ của lưỡi cắt chính xác càng nhiều càng tốt cùng một lúc, việc sử dụng hai trạm để cắt đục lỗ, rèn mặt bích và thậm chí cả da là một trạm cắt chung, cho phép và để lại phù hợp, cho phép Sẽ được loại bỏ hai trạm cắt mịn, gia công bề mặt để thu được sản phẩm. Việc định vị các chi tiết rèn trên chày đồng thời nhằm đảm bảo khi cắt xong, da được cắt khỏi lỗ chốt và mối nối lỗ măng sông tại vị trí cắt hoàn thiện.

Theo kết quả tính toán, 5T × 80?? Do đó, thiết bị có thể đáp ứng các yêu cầu của quy trình sản xuất cắt tinh P1 P2= 173,02T

Với quy trình cắt mịn sau khi rèn phần đường ray xích, phụ cấp để giảm hạn ngạch vật liệu có thể thông qua khoang rèn khuôn, phân tích tốc độ thao tác để cải thiện vật liệu và đẩy bề mặt đai ốc hai quy trình xử lý cùng một lúc lên loại bỏ quá trình phay hai mặt tiếp theo, đồng thời rút ngắn chu kỳ sản xuất của sản phẩm để giảm chi phí xử lý. Để thúc đẩy lợi ích kinh tế của doanh nghiệp và thúc đẩy và sử dụng công nghệ rèn và cắt các khớp nối ray xích do thị trường sản xuất.

Phần thị trường sản phẩm có nhu cầu đường ray xích 190mm, trong hơn 300.000 sản phẩm hàng năm của công ty tôi. Máy rèn khuôn nóng để rèn vật rèn sử dụng 2500T, lực máy để đột mép cắt áp suất tay quay 315T, quy trình sản xuất quá trình rèn cuối cùng của quá trình sản xuất máy đột dập là: trước. Kích thước rèn thứ cấp được thể hiện trong Hình 2.

Chất lượng của bề mặt cắt có ảnh hưởng lớn đến cặp khe hở giữa chày và khuôn lõm. Có thể dễ dàng điều chỉnh độ hở của khuôn lõm và lồi trên bề mặt cắt chung 1,0mm. Theo sản xuất 0,5mm bề mặt cắt chính xác khe hở khuôn lõm và lồi, đảm bảo chất lượng bề mặt cắt, giảm gờ.

Miệng đòi hỏi khắt khe hơn về lưỡi cắt và lưỡi đục lỗ. Trong quá trình cắt tinh, thời gian tiếp xúc của vật rèn thanh ray xích dài hơn so với lưỡi cắt và vật rèn nói chung, lượng cắt lớn hơn và độ cứng cao hơn ở nhiệt độ, đòi hỏi lưỡi cắt phải cao. Điện cực L-6 chúng tôi chọn ST, có độ cứng ở nhiệt độ cao tốt hơn pha STL-21. Đồng thời, trong trạm cắt chính xác, lưỡi cắt chính xác được phun nước để làm mát cứ sau nửa giờ sau khi sản xuất. Vật rèn được sản xuất bằng quy trình cắt tinh được thể hiện trong Hình 4.

Theo công thức thực nghiệm, độ dày)×Ï(độ bền kéo)=1,2×(680 165 170)mm×4mm×15kg/mm2=73,08t tải trọng cắm của trạm cắt thông thường và cắt tinh như sau: tải trọng cắm tải của trạm cắt chung là P1=1,2×L(chu vi cắm)×t(cạnh bay trên bản vẽ;

Khi khoang rèn phần đường ray được cho là xích cắt không tốt, vật rèn di chuyển và định vị sai và các lý do khác để hình thành hiện tượng "da đen" để ngăn chặn hai mặt của phần đường ray xích và mặt đai ốc trong quá trình xử lý tiếp theo, có một lề 0,5 ~ 1mm, thông thường chúng tôi ở hai bên và mặt đai ốc, thường lấy 7° và Góc của khuôn.

Phần rèn rãnh sâu bướm để cắt chính xác, cắt lỗ khi mong muốn kích thước sản phẩm vì hai mặt và đai ốc trong khuôn rèn và khoang khuôn lồi không khác nhau, và được sử dụng khi đục lỗ cắt tỉa và rèn hoàn thiện, đồ gá định vị hai mặt được phay. độ chính xác định vị chính xác hơn nhiều là gia công, loại bỏ cắt đồng thời để cắt, khoang khuôn để áp dụng phụ cấp, hãy tưởng tượng chúng ta là phần theo dõi sâu bướm của vật rèn, Không có phụ cấp cho bề mặt gốc, nghĩa là hai mặt và vít, kích thước của hình giống như kích thước của sản phẩm và độ là 5 ° so với khuôn. Để xem xét đồng thời khi cắt, việc kéo bavia ra khỏi khuôn dễ dàng, dựa trên việc giảm 0,3mm nên kích thước của khuôn trên cơ sở này.

Trong những năm gần đây, quy trình cắt bắt đầu gia tăng rèn thanh ray xích, hai mặt và bề mặt đai ốc được cắt mịn theo kích thước của vật rèn khi thanh ray xích và quá trình gia công cơ khí không còn được thực hiện, bề mặt của hai quy trình gia công phay cắt hai mặt và đai ốc đẩy nên hiệu quả sản xuất nhờ đó được nâng cao, giảm chi phí sản xuất. Trước đây, CF và các công ty khác đã áp dụng quy trình này để sản xuất trên quy mô lớn (Hình 1). Các công ty nước ngoài như CAT, ITM, BERCO và D. Các sản phẩm rèn đường sắt trong quá trình sản xuất hàng loạt của công ty tôi cũng đã hoàn thiện trong nhiều dây chuyền, các sản phẩm khác đang dần được đẩy mạnh. Ví dụ trong bài báo này, mối nối đường ray xích được rèn như một ví dụ, một quy trình 190mm được giới thiệu để rèn cắt tốt.

Yêu cầu ngày càng khắt khe về phong trào rèn sai. So sánh quy trình và bảo thủ, khoang rèn khuôn được sử dụng để loại bỏ giả định rằng quy trình cắt mịn được sử dụng để sản xuất phần đường ray xích. Nếu quá trình rèn sai khi độ dịch chuyển lớn, "lớp da đen chớp nhoáng" sẽ tạo thành vật rèn cắt mịn và lượng loại bỏ sẽ trở nên lớn hơn so với mặt khuôn hiện tại và gai được kéo ra để tạo thành lông. Sai số cho phép nhỏ hơn, vì vậy rèn cắt tốt. Đối với thanh ray xích có bước m, yêu cầu về số lượng của 190m là ¤ 0,7mm, được di chuyển không chính xác trong quy trình cắt chung và yêu cầu về số lượng là ¤ 0,3mm được di chuyển không chính xác trong quy trình cắt tinh.

Độ chính xác cắt để cải thiện độ chính xác, tuổi thọ của lưỡi cắt chính xác càng nhiều càng tốt cùng một lúc, việc sử dụng hai trạm để cắt đục lỗ, rèn mặt bích và thậm chí cả da là một trạm cắt chung, cho phép và để lại phù hợp, cho phép Sẽ được loại bỏ hai trạm cắt mịn, gia công bề mặt để thu được sản phẩm. Việc định vị các chi tiết rèn trên chày đồng thời nhằm đảm bảo khi cắt xong, da được cắt khỏi lỗ chốt và mối nối lỗ măng sông tại vị trí cắt hoàn thiện.

Theo kết quả tính toán, 5T × 80?? Do đó, thiết bị có thể đáp ứng các yêu cầu của quy trình sản xuất cắt tinh P1 P2= 173,02T

Với quy trình cắt mịn sau khi rèn phần đường ray xích, phụ cấp để giảm hạn ngạch vật liệu có thể thông qua khoang rèn khuôn, phân tích tốc độ thao tác để cải thiện vật liệu và đẩy bề mặt đai ốc hai quy trình xử lý cùng một lúc lên loại bỏ quá trình phay hai mặt tiếp theo, đồng thời rút ngắn chu kỳ sản xuất của sản phẩm để giảm chi phí xử lý. Để thúc đẩy lợi ích kinh tế của doanh nghiệp và thúc đẩy và sử dụng công nghệ rèn và cắt các khớp nối ray xích do thị trường sản xuất.

Phần thị trường sản phẩm có nhu cầu đường ray xích 190mm, trong hơn 300.000 sản phẩm hàng năm của công ty tôi. Máy rèn khuôn nóng để rèn vật rèn sử dụng 2500T, lực máy để đột mép cắt áp suất tay quay 315T, quy trình sản xuất quá trình rèn cuối cùng của quá trình sản xuất máy đột dập là: trước. Kích thước rèn thứ cấp được thể hiện trong Hình 2.

Chất lượng của bề mặt cắt có ảnh hưởng lớn đến cặp khe hở giữa chày và khuôn lõm. Có thể dễ dàng điều chỉnh độ hở của khuôn lõm và lồi trên bề mặt cắt chung 1,0mm. Theo sản xuất 0,5mm bề mặt cắt chính xác khe hở khuôn lõm và lồi, đảm bảo chất lượng bề mặt cắt, giảm gờ.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy