Đặc điểm hình học của bề mặt ma sát phôi rèn

2022-06-06

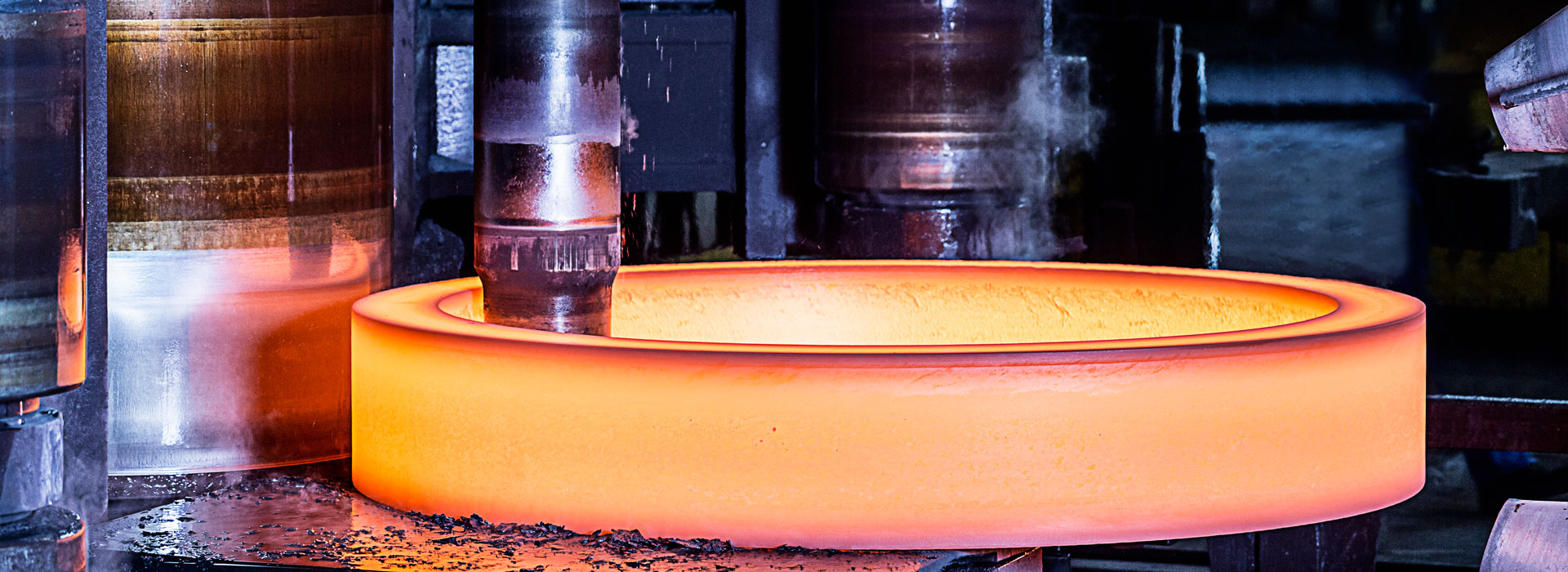

Khuôn rèn và phôi rèn, giống như các bộ phận cơ khí khác, được sản xuất bằng cách cắt, gia công điện, rèn, cán, ép đùn, hàn, đúc, mài hoặc đánh bóng. Các phương pháp gia công khác nhau sẽ gây ra độ gợn sóng và độ nhám bề mặt khác nhau của các bộ phận.

1, độ gợn

Độ nhám là một loại bề mặt không bằng phẳng trong khoảng cách ngắn (thường là 2Mm ~ 800Mm), đây thường là đặc điểm bề mặt quan trọng nhất trong ma sát học.

Có nhiều loại tham số đánh giá để biểu thị độ nhám bề mặt, trong đó thường được sử dụng là: Độ đảo trung bình số học của đường viền (trung bình cộng của giá trị tuyệt đối của khoảng cách độ lệch đường viền), độ không phẳng vi mô của nhà cao mười điểm (trung bình cộng của tổng của năm độ cao đỉnh đường viền tối đa và năm độ cao trung bình của đỉnh đường viền tối đa), chiều cao tối đa của đường viền Rmax (giữa đường đỉnh đường viền và đường đáy thung lũng) ), khoảng cách trung bình giữa độ không bằng phẳng vi mô của đường viền Sm (khoảng cách trung bình giữa độ không bằng phẳng vi mô của đường viền) , khoảng cách trung bình giữa một đỉnh của đường viền S (khoảng cách trung bình giữa một đỉnh của đường viền) và tỷ lệ chiều dài giá đỡ đường viền với chiều dài lấy mẫu. Để biết ý nghĩa của từng tham số, hãy xem GB 3503-83. Ngoài ra, độ lệch bình phương trung bình gốc (RMS) của đường viền thường được sử dụng để biểu thị độ nhám bề mặt.

1, độ gợn

Độ gợn sóng được định nghĩa là hình dạng hình học được hình thành bởi các đỉnh và đáy sóng tuần hoàn. Bước sóng của sóng lớn hơn nhiều so với chiều cao của sóng, thường là tỷ lệ hơn 40 lần. Loại nếp gấp này thường được gây ra bởi lượng cắt không đều, lực cắt không đều hoặc rung động của máy công cụ. Nó có một số ảnh hưởng đến ma sát, nhưng nó không quan trọng.

Độ nhám là một loại bề mặt không bằng phẳng trong khoảng cách ngắn (thường là 2Mm ~ 800Mm), đây thường là đặc điểm bề mặt quan trọng nhất trong ma sát học.

Có nhiều loại tham số đánh giá để biểu thị độ nhám bề mặt, trong đó thường được sử dụng là: Độ đảo trung bình số học của đường viền (trung bình cộng của giá trị tuyệt đối của khoảng cách độ lệch đường viền), độ không phẳng vi mô của nhà cao mười điểm (trung bình cộng của tổng của năm độ cao đỉnh đường viền tối đa và năm độ cao trung bình của đỉnh đường viền tối đa), chiều cao tối đa của đường viền Rmax (giữa đường đỉnh đường viền và đường đáy thung lũng) ), khoảng cách trung bình giữa độ không bằng phẳng vi mô của đường viền Sm (khoảng cách trung bình giữa độ không bằng phẳng vi mô của đường viền) , khoảng cách trung bình giữa một đỉnh của đường viền S (khoảng cách trung bình giữa một đỉnh của đường viền) và tỷ lệ chiều dài giá đỡ đường viền với chiều dài lấy mẫu. Để biết ý nghĩa của từng tham số, hãy xem GB 3503-83. Ngoài ra, độ lệch bình phương trung bình gốc (RMS) của đường viền thường được sử dụng để biểu thị độ nhám bề mặt.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy