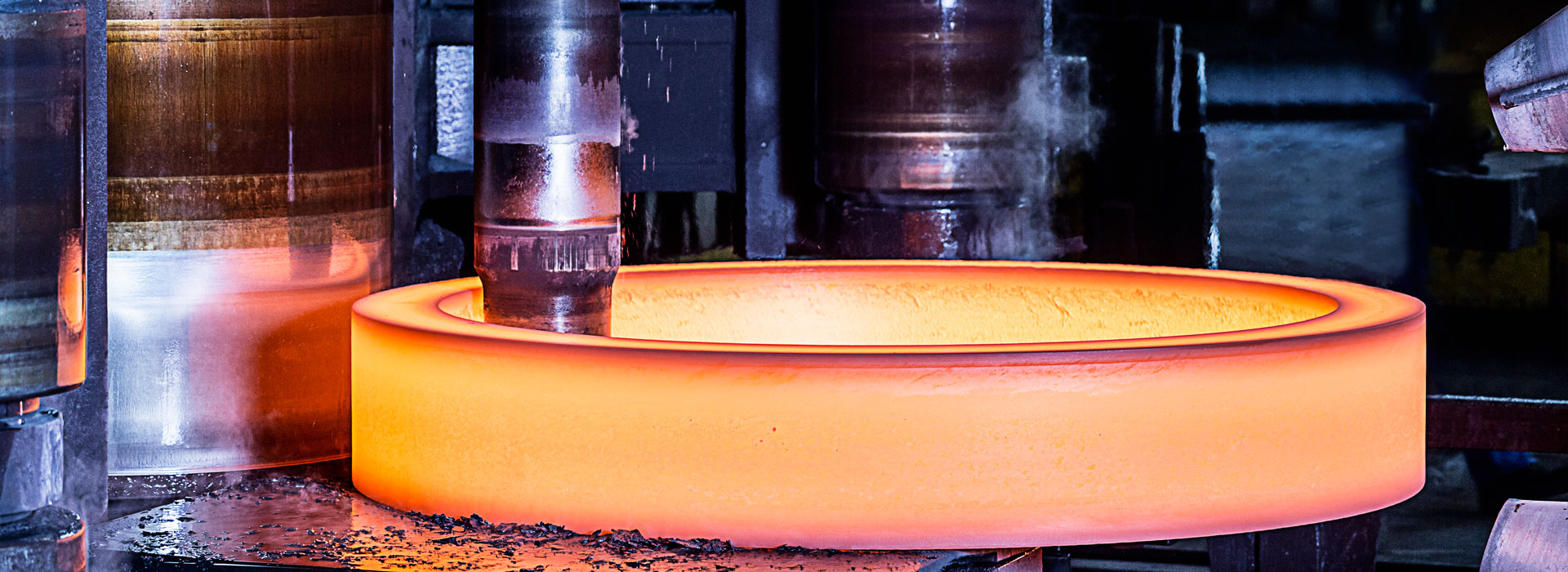

Làm thế nào để chọn phương tiện làm nguội thích hợp khi rèn?

2022-06-20

Theo vật liệu, tính chất cơ học, hình dạng và kích thước của vật rèn, chọn phương pháp làm nguội thích hợp và phương pháp làm nguội hợp lý, và có các đặc tính làm mát thích hợp. Với tiền đề đảm bảo hiệu quả làm nguội, môi trường làm nguội có khả năng làm lạnh chậm được chọn để ngăn ngừa biến dạng làm nguội và nứt do làm nguội nhanh do khả năng làm nguội nhanh của môi trường làm nguội. Trong quá trình làm mát dập tắt, cần kiểm soát tốc độ làm mát và thời gian làm mát thích hợp.

Do nhiệt độ tôi khi rèn nhiệt thải cao hơn nhiệt độ tôi thông thường, tôi ngay sau khi biến dạng ở nhiệt độ cao, nên độ cứng của các bộ phận tôi bằng nhiệt thải rèn rất tốt, vì vậy thép cacbon và thép hợp kim rèn tôi bằng nhiệt thải thường sử dụng N22~ Dầu N32 làm môi trường dập tắt. Nhiệt độ đầu ra của dầu của các bộ phận làm nguội thường nằm trong khoảng từ 100â đến 110â.

Như đã đề cập trước đây, dầu dễ bị lão hóa, bốc khói, tác động đến bảo vệ môi trường, có thể sử dụng môi trường làm nguội polymer, môi trường làm nguội polyalkylene glycol (PAG) được sử dụng nhiều hơn, hiệu suất làm mát tốt, rèn tính đồng nhất làm mát tốt, về lâu dài Hiệu năng sử dụng ổn định.

Bể làm nguội phải có đủ thể tích và được trang bị đai truyền liên tục. Tốc độ hoạt động có thể được điều chỉnh để đảm bảo thời gian làm mát cần thiết. Ngoài ra, hệ thống trộn trung bình làm nguội, hệ thống làm mát và thiết bị sưởi ấm, điều khiển tự động làm nguội nhiệt độ trung bình, để kiểm soát chặt chẽ phạm vi dao động nhiệt độ trung bình làm nguội. Nếu là dầu thì cũng nên trang bị thiết bị xả khói dập tắt.

Môi trường làm nguội cần được theo dõi, bảo trì và bảo dưỡng thường xuyên để đảm bảo rằng môi trường làm nguội có hiệu suất làm mát cần thiết. Đối với dầu làm nguội nhanh, nên thường xuyên đo khả năng làm mát của dầu và điều chỉnh tỷ lệ dầu cho phù hợp. Nghiêm cấm đưa nước vào dầu làm nguội nhanh dưới bất kỳ hình thức nào, đồng thời thường xuyên kết tủa, lọc và làm sạch các tạp chất như cặn oxit trong thùng dầu và hệ thống tuần hoàn để giữ cho dầu làm nguội luôn sạch sẽ.

Đối với chất lỏng làm nguội gốc nước (môi trường làm nguội polymer), trong quá trình sản xuất hàng loạt dài hạn, các đặc tính làm mát của chất lỏng làm nguội phải được kiểm soát theo các phương pháp sau.

Phương pháp độ nhớt phải được sử dụng để đo lường và kiểm soát nồng độ chất làm quen được sử dụng trong một thời gian dài. Mỗi tuần một lần, độ nhớt của chuyển động của nó phải được đo bằng máy đo độ nhớt và có thể chuyển đổi hệ số nồng độ. Trong quy trình sản xuất, chỉ số khúc xạ của dung dịch làm nguội được đo đúng thời gian và nồng độ của dung dịch làm nguội thu được bằng cách nhân chỉ số này với hệ số nồng độ được đo trong tuần.

Điều quan trọng là phải đo khả năng làm mát của chất lỏng làm nguội thường xuyên. Bởi vì với sự gia tăng của thời gian sử dụng, các tạp chất trong môi trường làm nguội tăng lên, quá trình lão hóa trung bình và thậm chí là biến chất. Chắc chắn, tốc độ làm mát cao của mặt đất và tốc độ làm mát 300℃ của chất lỏng tôi được tăng lên, và nhiệt độ tương ứng với tốc độ làm mát cao nhất bị giảm, do đó làm tăng xu hướng nứt rèn. Nhân viên kỹ thuật nên điều chỉnh nồng độ dung dịch làm nguội theo kết quả đo và tình hình thực tế.

Định kỳ kết tủa, lọc và làm sạch chất lỏng trong bể và các tạp chất trong hệ thống tuần hoàn như bụi, rỉ sét và da khí hóa để giữ cho môi trường làm nguội luôn sạch sẽ. Không được trộn lẫn dầu với bình chứa chất lỏng làm nguội dưới bất kỳ hình thức nào. Nếu dầu được trộn với chất lỏng làm nguội, chất làm nguội sẽ thất bại. Khi không sử dụng trong một thời gian dài, hệ thống tuần hoàn chất làm nguội nên được chạy thường xuyên để ngăn vi khuẩn kỵ khí trong hệ thống làm nguội. Khi vi khuẩn được tạo ra trong chất làm nguội, chất lỏng làm nguội sẽ bốc mùi và chuyển sang màu đen. Nếu phát hiện chất lỏng dập tắt có mùi hôi và đen, nên bổ sung chất diệt khuẩn kịp thời để loại bỏ vi khuẩn.

Do nhiệt độ tôi khi rèn nhiệt thải cao hơn nhiệt độ tôi thông thường, tôi ngay sau khi biến dạng ở nhiệt độ cao, nên độ cứng của các bộ phận tôi bằng nhiệt thải rèn rất tốt, vì vậy thép cacbon và thép hợp kim rèn tôi bằng nhiệt thải thường sử dụng N22~ Dầu N32 làm môi trường dập tắt. Nhiệt độ đầu ra của dầu của các bộ phận làm nguội thường nằm trong khoảng từ 100â đến 110â.

Như đã đề cập trước đây, dầu dễ bị lão hóa, bốc khói, tác động đến bảo vệ môi trường, có thể sử dụng môi trường làm nguội polymer, môi trường làm nguội polyalkylene glycol (PAG) được sử dụng nhiều hơn, hiệu suất làm mát tốt, rèn tính đồng nhất làm mát tốt, về lâu dài Hiệu năng sử dụng ổn định.

Bể làm nguội phải có đủ thể tích và được trang bị đai truyền liên tục. Tốc độ hoạt động có thể được điều chỉnh để đảm bảo thời gian làm mát cần thiết. Ngoài ra, hệ thống trộn trung bình làm nguội, hệ thống làm mát và thiết bị sưởi ấm, điều khiển tự động làm nguội nhiệt độ trung bình, để kiểm soát chặt chẽ phạm vi dao động nhiệt độ trung bình làm nguội. Nếu là dầu thì cũng nên trang bị thiết bị xả khói dập tắt.

Môi trường làm nguội cần được theo dõi, bảo trì và bảo dưỡng thường xuyên để đảm bảo rằng môi trường làm nguội có hiệu suất làm mát cần thiết. Đối với dầu làm nguội nhanh, nên thường xuyên đo khả năng làm mát của dầu và điều chỉnh tỷ lệ dầu cho phù hợp. Nghiêm cấm đưa nước vào dầu làm nguội nhanh dưới bất kỳ hình thức nào, đồng thời thường xuyên kết tủa, lọc và làm sạch các tạp chất như cặn oxit trong thùng dầu và hệ thống tuần hoàn để giữ cho dầu làm nguội luôn sạch sẽ.

Đối với chất lỏng làm nguội gốc nước (môi trường làm nguội polymer), trong quá trình sản xuất hàng loạt dài hạn, các đặc tính làm mát của chất lỏng làm nguội phải được kiểm soát theo các phương pháp sau.

Phương pháp độ nhớt phải được sử dụng để đo lường và kiểm soát nồng độ chất làm quen được sử dụng trong một thời gian dài. Mỗi tuần một lần, độ nhớt của chuyển động của nó phải được đo bằng máy đo độ nhớt và có thể chuyển đổi hệ số nồng độ. Trong quy trình sản xuất, chỉ số khúc xạ của dung dịch làm nguội được đo đúng thời gian và nồng độ của dung dịch làm nguội thu được bằng cách nhân chỉ số này với hệ số nồng độ được đo trong tuần.

Điều quan trọng là phải đo khả năng làm mát của chất lỏng làm nguội thường xuyên. Bởi vì với sự gia tăng của thời gian sử dụng, các tạp chất trong môi trường làm nguội tăng lên, quá trình lão hóa trung bình và thậm chí là biến chất. Chắc chắn, tốc độ làm mát cao của mặt đất và tốc độ làm mát 300℃ của chất lỏng tôi được tăng lên, và nhiệt độ tương ứng với tốc độ làm mát cao nhất bị giảm, do đó làm tăng xu hướng nứt rèn. Nhân viên kỹ thuật nên điều chỉnh nồng độ dung dịch làm nguội theo kết quả đo và tình hình thực tế.

Định kỳ kết tủa, lọc và làm sạch chất lỏng trong bể và các tạp chất trong hệ thống tuần hoàn như bụi, rỉ sét và da khí hóa để giữ cho môi trường làm nguội luôn sạch sẽ. Không được trộn lẫn dầu với bình chứa chất lỏng làm nguội dưới bất kỳ hình thức nào. Nếu dầu được trộn với chất lỏng làm nguội, chất làm nguội sẽ thất bại. Khi không sử dụng trong một thời gian dài, hệ thống tuần hoàn chất làm nguội nên được chạy thường xuyên để ngăn vi khuẩn kỵ khí trong hệ thống làm nguội. Khi vi khuẩn được tạo ra trong chất làm nguội, chất lỏng làm nguội sẽ bốc mùi và chuyển sang màu đen. Nếu phát hiện chất lỏng dập tắt có mùi hôi và đen, nên bổ sung chất diệt khuẩn kịp thời để loại bỏ vi khuẩn.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy