thể loại rèn

Theo cơ chế hình thành, rèn có thể được chia thành tự dorèn, rèn khuôn, vòng mài và rèn đặc biệt

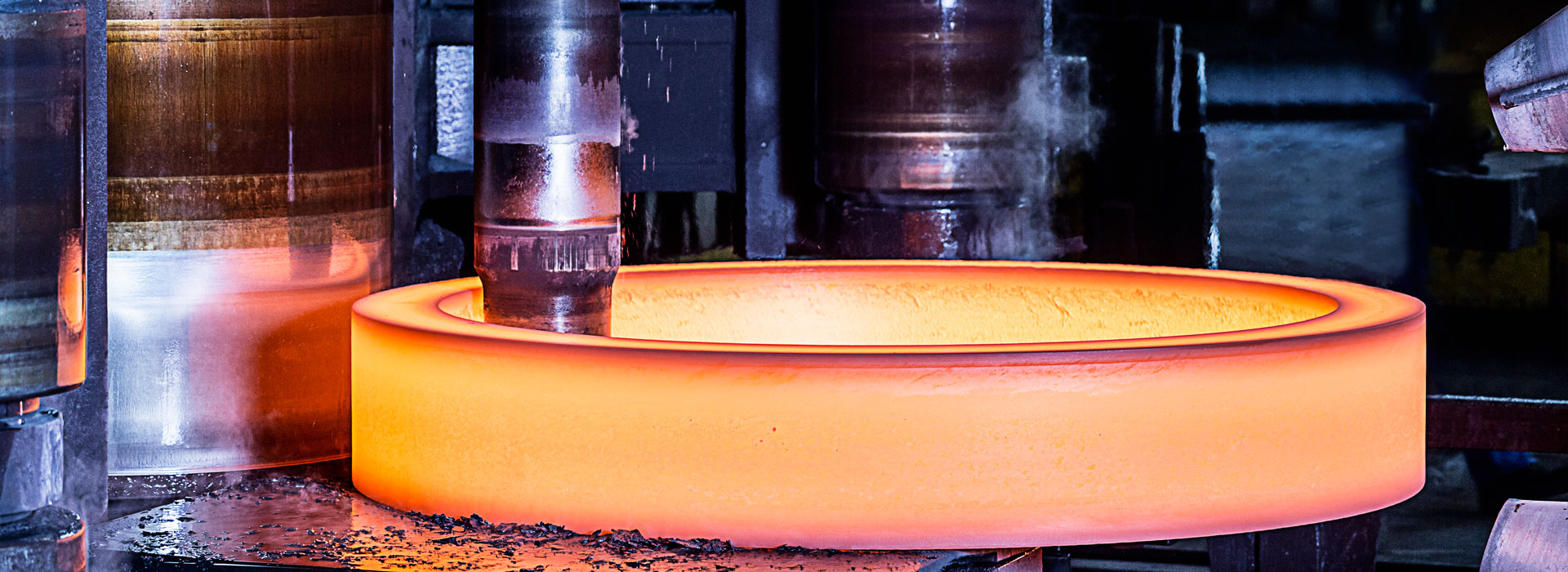

Phôi đai ốc nâng tàu Tam Hiệp

1, rèn miễn phí. Nó đề cập đến phương pháp xử lý các bộ phận rèn bằng các công cụ phổ quát đơn giản hoặc trực tiếp tác dụng lực bên ngoài vào khoảng trống giữa đe trên và dưới của thiết bị rèn, để phôi có thể bị biến dạng và có thể thu được hình dạng hình học và chất lượng bên trong cần thiết . Vật rèn được sản xuất bằng phương pháp rèn tự do được gọi là rèn tự do. Rèn miễn phí dựa trên việc sản xuất một số lượng nhỏ vật rèn, búa rèn, máy ép thủy lực và các thiết bị rèn khác để tạo thành quá trình xử lý trống, thu được vật rèn đủ tiêu chuẩn. Các quy trình rèn tự do cơ bản bao gồm đảo lộn, vẽ, đục lỗ, cắt, uốn, xoắn, trật khớp và rèn. Rèn tự do là rèn nóng. [2]

2, chết rèn. Rèn khuôn được chia thành rèn khuôn hở và rèn khuôn kín. Phôi kim loại bị biến dạng dưới áp suất trong buồng khuôn rèn có hình dạng nhất định để thu được vật rèn. Rèn khuôn thường được sử dụng để sản xuất các bộ phận có khối lượng nhỏ và số lượng lớn. Rèn khuôn có thể được chia thành rèn khuôn nóng, rèn ấm và rèn nguội. Rèn ấm và rèn nguội là hướng phát triển của rèn khuôn trong tương lai và thể hiện trình độ công nghệ rèn. [3]

Theo vật liệu, rèn khuôn cũng có thể được chia thành rèn khuôn kim loại đen, rèn khuôn kim loại màu và tạo hình sản phẩm bột. Như tên của nó, vật liệu là thép carbon và các kim loại đen khác, đồng và nhôm và các kim loại màu khác và vật liệu luyện kim bột.

Đùn nên được quy cho khuôn rèn, có thể được chia thành đùn kim loại nặng và đùn kim loại nhẹ.

Dây chuyền sản xuất ép đùn 150MN của Tập đoàn Yankuang, lớn nhất thế giới

Dây chuyền sản xuất ép đùn 150MN của Tập đoàn Yankuang, lớn nhất thế giới

Rèn khuôn kín và rèn đảo lộn kín là hai kỹ thuật rèn khuôn tiên tiến. Vì không có cạnh bay nên tỷ lệ sử dụng vật liệu cao. Có thể hoàn thành việc rèn phức tạp với một hoặc nhiều bước. Do không có cạnh bay, diện tích lực rèn giảm, tải trọng yêu cầu giảm. Tuy nhiên, cần lưu ý rằng phôi không thể bị giới hạn hoàn toàn, vì vậy cần kiểm soát chặt chẽ âm lượng của phôi, kiểm soát vị trí tương đối của khuôn rèn và đo vật rèn, đồng thời cố gắng giảm độ mài mòn của vật rèn chết. [3]

3, vòng mài. Vòng mài đề cập đến việc sản xuất các bộ phận vòng có đường kính khác nhau thông qua máy mài vòng thiết bị đặc biệt, cũng được sử dụng để sản xuất trục bánh xe ô tô, bánh xe lửa và các bộ phận bánh xe khác. [4]

4, rèn đặc biệt. Rèn đặc biệt bao gồm rèn cuộn, cán nêm chéo, rèn xuyên tâm, rèn khuôn lỏng và các phương pháp rèn khác, phù hợp hơn để sản xuất một số bộ phận có hình dạng đặc biệt. Ví dụ, rèn cuộn có thể được sử dụng như một quy trình tạo hình trước hiệu quả để giảm đáng kể áp suất tạo hình tiếp theo; Cán nêm chéo có thể sản xuất bi thép, trục truyền động và các bộ phận khác; Rèn xuyên tâm có thể sản xuất nòng súng lớn, trục bước và các vật rèn khác. [4]

chết

Theo chế độ chuyển động của khuôn rèn, quá trình rèn có thể được chia thành rèn xoay, rèn xoay, rèn cuộn, cán nêm chéo, cán vòng và cán chéo. Rèn quay, rèn quay và rèn quay

Máy ép thủy lực rèn khuôn hàng không hạng nặng 400MN (40.000 tấn) đầu tiên của Trung Quốc

Máy ép thủy lực rèn khuôn hàng không hạng nặng 400MN (40.000 tấn) đầu tiên của Trung Quốc

Nhẫn cũng có thể được gia công bằng cách rèn tốt. Để cải thiện tỷ lệ sử dụng vật liệu, rèn cuộn và cán chéo có thể được sử dụng làm quy trình trước của vật liệu mảnh. Rèn quay, giống như rèn tự do, cũng được hình thành một phần. Ưu điểm của nó là so với kích thước rèn, lực rèn cũng có thể được hình thành trong điều kiện nhỏ. Bao gồm rèn tự do, cách rèn và xử lý vật liệu từ bề mặt khuôn gần đến phần mở rộng bề mặt tự do, do đó, rất khó để đảm bảo độ chính xác, do đó, hướng chuyển động của khuôn rèn và trình tự quay của thợ rèn với điều khiển máy tính, một lực rèn thấp hơn có sẵn trên các sản phẩm có hình dạng phức tạp, độ chính xác cao, chẳng hạn như sản xuất nhiều loại, kích thước lớn của vật rèn lưỡi tuabin.

Chuyển động của khuôn và mức độ tự do của thiết bị rèn không nhất quán. Theo đặc điểm giới hạn biến dạng của điểm chết dưới, thiết bị rèn có thể được chia thành bốn dạng sau:

1, dạng lực rèn giới hạn: áp suất dầu dẫn động trực tiếp thanh trượt thủy lực.

2. Giới hạn gần như hành trình: máy ép thủy lực được dẫn động bởi tay quay và cơ cấu thanh truyền.

3, chế độ giới hạn hành trình: tay quay, thanh nối và cơ cấu nêm để điều khiển máy ép cơ học thanh trượt.

4. Giới hạn năng lượng: Máy ép trục vít và ma sát với cơ cấu trục vít.

Thử nghiệm nóng của máy ép thủy lực rèn khuôn hàng không hạng nặng

Thử nghiệm nóng của máy ép thủy lực rèn khuôn hàng không hạng nặng

Phôi đai ốc nâng tàu Tam Hiệp

1, rèn miễn phí. Nó đề cập đến phương pháp xử lý các bộ phận rèn bằng các công cụ phổ quát đơn giản hoặc trực tiếp tác dụng lực bên ngoài vào khoảng trống giữa đe trên và dưới của thiết bị rèn, để phôi có thể bị biến dạng và có thể thu được hình dạng hình học và chất lượng bên trong cần thiết . Vật rèn được sản xuất bằng phương pháp rèn tự do được gọi là rèn tự do. Rèn miễn phí dựa trên việc sản xuất một số lượng nhỏ vật rèn, búa rèn, máy ép thủy lực và các thiết bị rèn khác để tạo thành quá trình xử lý trống, thu được vật rèn đủ tiêu chuẩn. Các quy trình rèn tự do cơ bản bao gồm đảo lộn, vẽ, đục lỗ, cắt, uốn, xoắn, trật khớp và rèn. Rèn tự do là rèn nóng. [2]

2, chết rèn. Rèn khuôn được chia thành rèn khuôn hở và rèn khuôn kín. Phôi kim loại bị biến dạng dưới áp suất trong buồng khuôn rèn có hình dạng nhất định để thu được vật rèn. Rèn khuôn thường được sử dụng để sản xuất các bộ phận có khối lượng nhỏ và số lượng lớn. Rèn khuôn có thể được chia thành rèn khuôn nóng, rèn ấm và rèn nguội. Rèn ấm và rèn nguội là hướng phát triển của rèn khuôn trong tương lai và thể hiện trình độ công nghệ rèn. [3]

Theo vật liệu, rèn khuôn cũng có thể được chia thành rèn khuôn kim loại đen, rèn khuôn kim loại màu và tạo hình sản phẩm bột. Như tên của nó, vật liệu là thép carbon và các kim loại đen khác, đồng và nhôm và các kim loại màu khác và vật liệu luyện kim bột.

Đùn nên được quy cho khuôn rèn, có thể được chia thành đùn kim loại nặng và đùn kim loại nhẹ.

Dây chuyền sản xuất ép đùn 150MN của Tập đoàn Yankuang, lớn nhất thế giới

Dây chuyền sản xuất ép đùn 150MN của Tập đoàn Yankuang, lớn nhất thế giới

Rèn khuôn kín và rèn đảo lộn kín là hai kỹ thuật rèn khuôn tiên tiến. Vì không có cạnh bay nên tỷ lệ sử dụng vật liệu cao. Có thể hoàn thành việc rèn phức tạp với một hoặc nhiều bước. Do không có cạnh bay, diện tích lực rèn giảm, tải trọng yêu cầu giảm. Tuy nhiên, cần lưu ý rằng phôi không thể bị giới hạn hoàn toàn, vì vậy cần kiểm soát chặt chẽ âm lượng của phôi, kiểm soát vị trí tương đối của khuôn rèn và đo vật rèn, đồng thời cố gắng giảm độ mài mòn của vật rèn chết. [3]

3, vòng mài. Vòng mài đề cập đến việc sản xuất các bộ phận vòng có đường kính khác nhau thông qua máy mài vòng thiết bị đặc biệt, cũng được sử dụng để sản xuất trục bánh xe ô tô, bánh xe lửa và các bộ phận bánh xe khác. [4]

4, rèn đặc biệt. Rèn đặc biệt bao gồm rèn cuộn, cán nêm chéo, rèn xuyên tâm, rèn khuôn lỏng và các phương pháp rèn khác, phù hợp hơn để sản xuất một số bộ phận có hình dạng đặc biệt. Ví dụ, rèn cuộn có thể được sử dụng như một quy trình tạo hình trước hiệu quả để giảm đáng kể áp suất tạo hình tiếp theo; Cán nêm chéo có thể sản xuất bi thép, trục truyền động và các bộ phận khác; Rèn xuyên tâm có thể sản xuất nòng súng lớn, trục bước và các vật rèn khác. [4]

chết

Theo chế độ chuyển động của khuôn rèn, quá trình rèn có thể được chia thành rèn xoay, rèn xoay, rèn cuộn, cán nêm chéo, cán vòng và cán chéo. Rèn quay, rèn quay và rèn quay

Máy ép thủy lực rèn khuôn hàng không hạng nặng 400MN (40.000 tấn) đầu tiên của Trung Quốc

Máy ép thủy lực rèn khuôn hàng không hạng nặng 400MN (40.000 tấn) đầu tiên của Trung Quốc

Nhẫn cũng có thể được gia công bằng cách rèn tốt. Để cải thiện tỷ lệ sử dụng vật liệu, rèn cuộn và cán chéo có thể được sử dụng làm quy trình trước của vật liệu mảnh. Rèn quay, giống như rèn tự do, cũng được hình thành một phần. Ưu điểm của nó là so với kích thước rèn, lực rèn cũng có thể được hình thành trong điều kiện nhỏ. Bao gồm rèn tự do, cách rèn và xử lý vật liệu từ bề mặt khuôn gần đến phần mở rộng bề mặt tự do, do đó, rất khó để đảm bảo độ chính xác, do đó, hướng chuyển động của khuôn rèn và trình tự quay của thợ rèn với điều khiển máy tính, một lực rèn thấp hơn có sẵn trên các sản phẩm có hình dạng phức tạp, độ chính xác cao, chẳng hạn như sản xuất nhiều loại, kích thước lớn của vật rèn lưỡi tuabin.

Chuyển động của khuôn và mức độ tự do của thiết bị rèn không nhất quán. Theo đặc điểm giới hạn biến dạng của điểm chết dưới, thiết bị rèn có thể được chia thành bốn dạng sau:

1, dạng lực rèn giới hạn: áp suất dầu dẫn động trực tiếp thanh trượt thủy lực.

2. Giới hạn gần như hành trình: máy ép thủy lực được dẫn động bởi tay quay và cơ cấu thanh truyền.

3, chế độ giới hạn hành trình: tay quay, thanh nối và cơ cấu nêm để điều khiển máy ép cơ học thanh trượt.

4. Giới hạn năng lượng: Máy ép trục vít và ma sát với cơ cấu trục vít.

Thử nghiệm nóng của máy ép thủy lực rèn khuôn hàng không hạng nặng

Thử nghiệm nóng của máy ép thủy lực rèn khuôn hàng không hạng nặng

Để đạt được độ chính xác cao, cần chú ý tránh quá tải tại điểm chết dưới, điều khiển tốc độ và vị trí khuôn. Bởi vì những điều này sẽ ảnh hưởng đến dung sai rèn, độ chính xác của hình dạng và tuổi thọ của khuôn. Ngoài ra, để duy trì độ chính xác, cũng cần chú ý đến việc điều chỉnh khe hở rãnh trượt, đảm bảo độ cứng, điều chỉnh điểm chết dưới và sử dụng thiết bị truyền động phụ và các biện pháp khác.

Gửi yêu cầu

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy