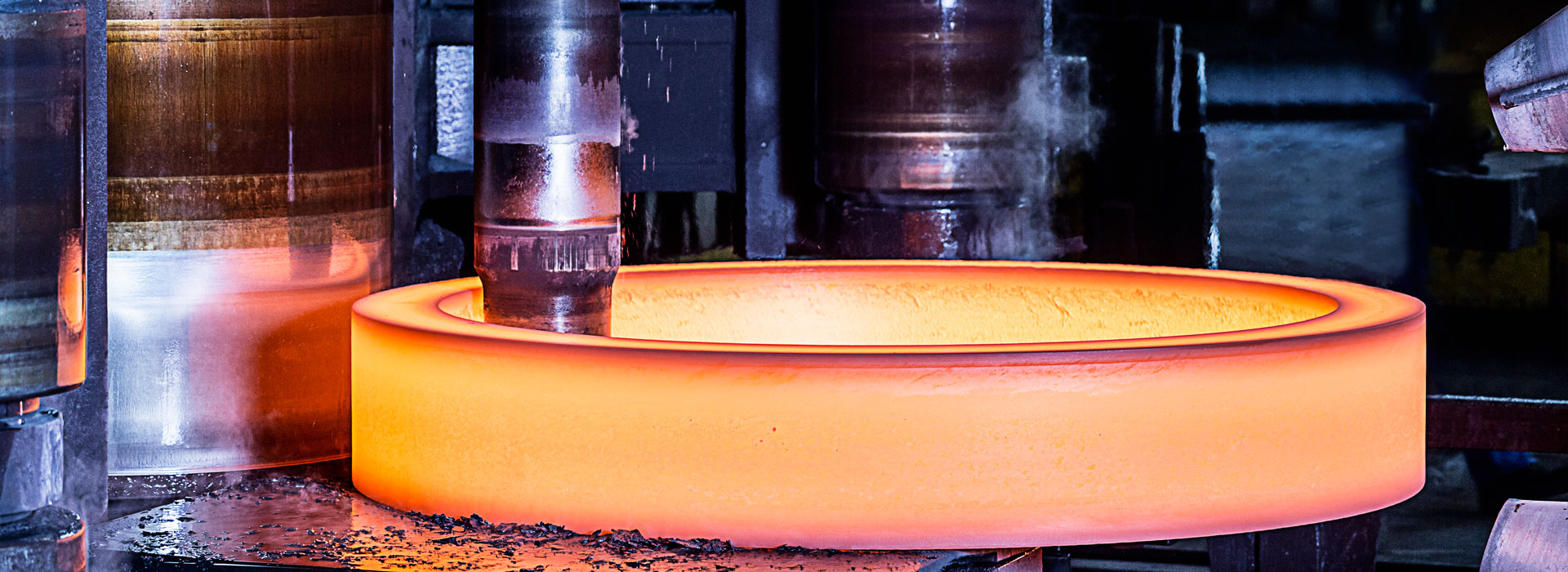

Rèn thép không gỉ là thành phần cốt lõi của thiết bị công nghiệp hiện đại

Rèn thép không gỉ là thành phần cốt lõi của thiết bị công nghiệp hiện đại, công nghệ sản xuất và trình độ rèn của nó là một trong những dấu hiệu quan trọng của năng lực sản xuất. Trong điều kiện nhiệt độ cao, quy trình sản xuất rèn thép không gỉ rất phức tạp, tiêu tốn nhiều năng lượng và vật liệu, giá thành rất cao. Do đó, việc đảm bảo chất lượng rèn thép không gỉ và cải tiến quy trình rèn có ý nghĩa to lớn để nâng cao năng suất sản xuất và lợi ích kinh tế quốc gia. Trong quy trình tạo hình nóng, cơ sở lý thuyết quan trọng để tối ưu hóa quy trình rèn đến từ việc nghiên cứu các thông số quy trình như kích thước rèn, nhiệt độ, tỷ lệ chiều cao-đường kính và độ giảm. Trong số nhiều thông số quy trình rèn thép không gỉ, kích thước và nhiệt độ rèn có thể được lấy trực tiếp và trong thời gian thực thông qua các phương pháp đo lường tiên tiến hiện đại, tạo cơ sở cho các nghiên cứu sâu hơn về quy luật thay đổi của kích thước và nhiệt độ rèn và mối quan hệ giữa cả hai.