Làm thế nào là bản vẽ rèn được thiết kế trong một lò rèn?

2022-09-29

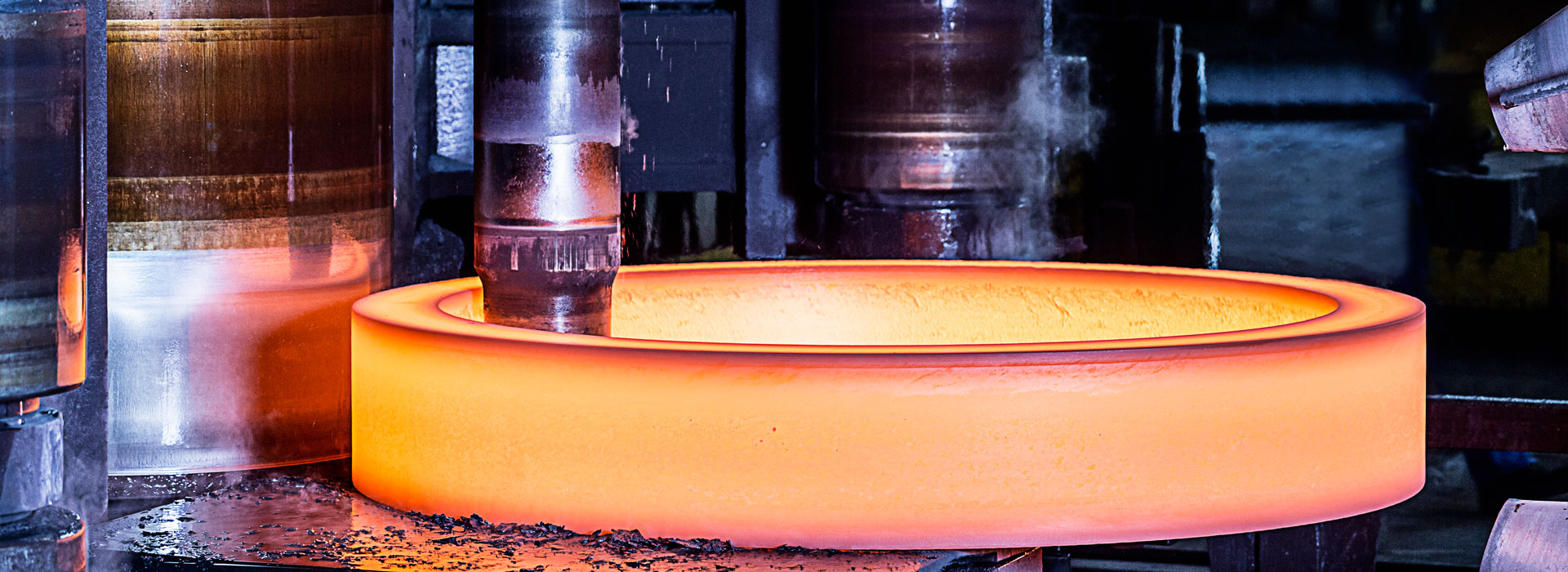

rèn miễn phíthường đề cập đến rèn thủ công và máy miễn phí. Rèn tự do thủ công chủ yếu dựa vào rèn thủ công với các công cụ đơn giản để thay đổi hình dạng và kích thước của phôi để có được vật rèn mong muốn. Phương pháp này chủ yếu được sử dụng trong sản xuất các công cụ hoặc thiết bị nhỏ. Rèn tự do bằng máy (gọi là rèn tự do) chủ yếu dựa vào thiết bị rèn tự do đặc biệt và các công cụ đặc biệt để rèn phôi, thay đổi hình dạng và kích thước của phôi để đạt được yêu cầu rèn.

Máy rèn không có máy có thể được chia thành rèn không búa và rèn không ép thủy lực theo các loại thiết bị khác nhau được sử dụng. Cái trước được sử dụng để rèn các vật rèn tự do vừa và nhỏ, trong khi cái sau chủ yếu được sử dụng để rèn các vật rèn tự do lớn. Máy rèn xuyên tâm đã được phát triển trong mười năm gần đây. Nó chủ yếu được sử dụng để tạo trục bước và trục rèn phần đặc biệt.

Bản chất của quá trình rèn tự do là sử dụng các công cụ đơn giản để thay đổi dần hình dạng, kích thước và cấu trúc của phôi ban đầu để đạt được quy trình rèn mong muốn. Nội dung nghiên cứu của quá trình rèn tự do là quy luật hình thành vật rèn và phương pháp nâng cao chất lượng vật rèn.

Ưu điểm của rèn tự do là: công cụ được sử dụng đơn giản, tính linh hoạt mạnh mẽ, linh hoạt, rất thích hợp cho rèn đơn và nhỏ, đặc biệt là sản xuất rèn lớn, cung cấp một phương pháp kinh tế và nhanh chóng để sản xuất thử sản phẩm mới, không dụng cụ cố định tiêu chuẩn và sản xuất khuôn. Để giảm bớt gánh nặng của thiết bị rèn khuôn hoặc tận dụng tối đa thiết bị rèn khuôn hiện có, đơn giản hóa cấu trúc của quá trình rèn khuôn, một số bộ phận rèn khuôn của bước trống cũng được hoàn thành trên thiết bị rèn tự do. Tuy nhiên, nhược điểm của rèn tự do là: độ chính xác rèn thấp, phụ cấp xử lý lớn, năng suất thấp, cường độ lao động cao, v.v.

Quy trình thiết kế và nguyên tắc thiết kế của bản vẽ rèn giống như quy trình rèn khuôn búa, nhưng các thông số công nghệ và các bước công việc cụ thể phải được xử lý phù hợp theo đặc điểm của máy rèn.

Các đặc điểm của việc chọn vị trí chia tay: đối với một số vật rèn, bề mặt chia tay không còn nằm trên mặt cắt dọc của vật rèn, như trong rèn khuôn búa, mà nằm trên mặt cắt ngang tối đa của nó. Sự chia tay này có nhiều lợi thế.

Chiều dài của đường bao chia khuôn được giảm, hình dạng được đơn giản hóa, khối lượng của cạnh thô được giảm, phôi, vật liệu khuôn và thời gian gia công được tiết kiệm. Khuôn cắt trở nên đơn giản và dễ chế tạo hơn. Khi khuôn rèn được thiết lập, có thể rèn được khoang lỗ sâu khó rèn trên búa. Phương pháp tạo hình của vật rèn được thay đổi trong quá trình rèn khuôn thẳng đứng. Đùn và gia công thô khối có thể được sử dụng thay cho kéo và cán.

Đối với các vật rèn có hình dạng phức tạp, phương pháp chia khuôn giống như rèn khuôn búa và mặt cắt dọc tối đa vẫn được chia.

Dung sai và dung sai: Nói chung, dung sai của khuôn rèn trên máy ép quay nhỏ hơn 30% -50% so với trên búa và dung sai cũng giảm tương ứng, thường trong khoảng 0,2-0,5mm. Khi áp dụng biến dạng đùn, phụ cấp xuyên tâm của thanh có thể nhỏ hơn, thường chỉ 0,2-0,8mm.

Độ nghiêng khuôn rèn, bán kính phi lê và đột lỗ với da: Độ nghiêng khuôn rèn giống như trên búa khi không sử dụng thanh kích. Nếu sử dụng thanh kích, độ nghiêng khuôn rèn có thể giảm đáng kể. Do quán tính thấp và khả năng lấp đầy rãnh kim loại kém, bán kính của góc tròn phải lớn hơn bán kính của khuôn rèn trên búa. Phương pháp xác định bán kính của phi lê và đục lỗ và quy tắc vẽ của vật rèn có thể tham khảo quá trình xử lý rèn khuôn búa.

Máy rèn không có máy có thể được chia thành rèn không búa và rèn không ép thủy lực theo các loại thiết bị khác nhau được sử dụng. Cái trước được sử dụng để rèn các vật rèn tự do vừa và nhỏ, trong khi cái sau chủ yếu được sử dụng để rèn các vật rèn tự do lớn. Máy rèn xuyên tâm đã được phát triển trong mười năm gần đây. Nó chủ yếu được sử dụng để tạo trục bước và trục rèn phần đặc biệt.

Bản chất của quá trình rèn tự do là sử dụng các công cụ đơn giản để thay đổi dần hình dạng, kích thước và cấu trúc của phôi ban đầu để đạt được quy trình rèn mong muốn. Nội dung nghiên cứu của quá trình rèn tự do là quy luật hình thành vật rèn và phương pháp nâng cao chất lượng vật rèn.

Ưu điểm của rèn tự do là: công cụ được sử dụng đơn giản, tính linh hoạt mạnh mẽ, linh hoạt, rất thích hợp cho rèn đơn và nhỏ, đặc biệt là sản xuất rèn lớn, cung cấp một phương pháp kinh tế và nhanh chóng để sản xuất thử sản phẩm mới, không dụng cụ cố định tiêu chuẩn và sản xuất khuôn. Để giảm bớt gánh nặng của thiết bị rèn khuôn hoặc tận dụng tối đa thiết bị rèn khuôn hiện có, đơn giản hóa cấu trúc của quá trình rèn khuôn, một số bộ phận rèn khuôn của bước trống cũng được hoàn thành trên thiết bị rèn tự do. Tuy nhiên, nhược điểm của rèn tự do là: độ chính xác rèn thấp, phụ cấp xử lý lớn, năng suất thấp, cường độ lao động cao, v.v.

Quy trình thiết kế và nguyên tắc thiết kế của bản vẽ rèn giống như quy trình rèn khuôn búa, nhưng các thông số công nghệ và các bước công việc cụ thể phải được xử lý phù hợp theo đặc điểm của máy rèn.

Các đặc điểm của việc chọn vị trí chia tay: đối với một số vật rèn, bề mặt chia tay không còn nằm trên mặt cắt dọc của vật rèn, như trong rèn khuôn búa, mà nằm trên mặt cắt ngang tối đa của nó. Sự chia tay này có nhiều lợi thế.

Chiều dài của đường bao chia khuôn được giảm, hình dạng được đơn giản hóa, khối lượng của cạnh thô được giảm, phôi, vật liệu khuôn và thời gian gia công được tiết kiệm. Khuôn cắt trở nên đơn giản và dễ chế tạo hơn. Khi khuôn rèn được thiết lập, có thể rèn được khoang lỗ sâu khó rèn trên búa. Phương pháp tạo hình của vật rèn được thay đổi trong quá trình rèn khuôn thẳng đứng. Đùn và gia công thô khối có thể được sử dụng thay cho kéo và cán.

Đối với các vật rèn có hình dạng phức tạp, phương pháp chia khuôn giống như rèn khuôn búa và mặt cắt dọc tối đa vẫn được chia.

Dung sai và dung sai: Nói chung, dung sai của khuôn rèn trên máy ép quay nhỏ hơn 30% -50% so với trên búa và dung sai cũng giảm tương ứng, thường trong khoảng 0,2-0,5mm. Khi áp dụng biến dạng đùn, phụ cấp xuyên tâm của thanh có thể nhỏ hơn, thường chỉ 0,2-0,8mm.

Độ nghiêng khuôn rèn, bán kính phi lê và đột lỗ với da: Độ nghiêng khuôn rèn giống như trên búa khi không sử dụng thanh kích. Nếu sử dụng thanh kích, độ nghiêng khuôn rèn có thể giảm đáng kể. Do quán tính thấp và khả năng lấp đầy rãnh kim loại kém, bán kính của góc tròn phải lớn hơn bán kính của khuôn rèn trên búa. Phương pháp xác định bán kính của phi lê và đục lỗ và quy tắc vẽ của vật rèn có thể tham khảo quá trình xử lý rèn khuôn búa.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy