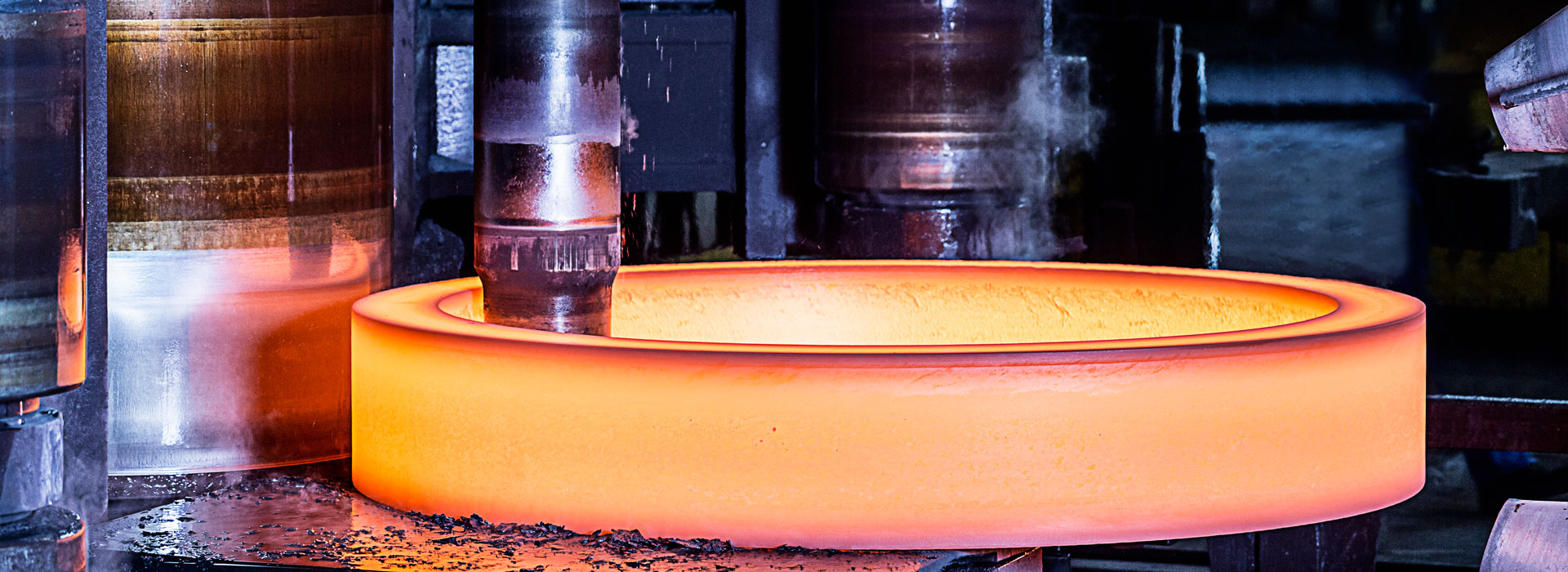

Làm thế nào để đảm bảo chất lượng xử lý nhiệt rèn?

Để đảm bảo chất lượng xử lý nhiệt củavật rèn, điều rất quan trọng là chọn các tham số quy trình phù hợp khi xây dựng quy trình. Hiện tại, việc xây dựng quy trình xử lý nhiệt rèn về cơ bản dựa trên kinh nghiệm sản xuất thực tế của nhà máy. Với sự phát triển của khoa học công nghệ, người ta có thể xác định sơ bộ các thông số của quá trình thông qua tính toán và sau đó cải tiến chúng thông qua thực tế sản xuất trong điều kiện kỹ thuật hiện nay. Việc xác định các thông số của quá trình bằng các phép đo thực tế rất tốn thời gian và chi phí rèn, và đôi khi là không thể. Do đó, việc phát triển công nghệ tính toán các thông số quá trình xử lý nhiệt rèn là một công việc quan trọng. Tất cả các quốc gia đang cạnh tranh để thực hiện công việc này và đã đạt được một số thành tựu. ,

Trong công tác tính toán, việc đầu tiên phải xác định mô hình tính toán phù hợp với thực tế, điều kiện tính toán chỉ có thể xét đến các yếu tố chính ảnh hưởng đến các thông số của quá trình, bỏ qua một số yếu tố phụ, mặt khác trong thực tế sản xuất có ảnh hưởng các yếu tố có thể thay đổi nên phương pháp tính toán chỉ có thể là gần đúng. Mặc dù vậy, kết quả tính toán vẫn có ý nghĩa định hướng quan trọng trong thực tế sản xuất. Sau đây là phần giới thiệu chung về các tính toán liên quan. Tính toán sưởi ấm và làm mát ở nhiệt độ không đổi của môi trường xung quanh. Tính toán sưởi ấm; Tính toán làm mát; Tính toán thời gian làm nguội cuối cùng của vật rèn.

Tính toán phân phối vật rèn dọc theo mặt cắt ngang. Các đường cong làm mát của các bộ phận rèn khác nhau được đặt chồng lên trên đường cong chuyển tiếp làm mát liên tục để hiểu cấu trúc làm mát của từng bộ phận.

Dựa trên các đường cong làm mát của các bộ phận rèn khác nhau có đường kính trong môi trường, thu được sự phân bố cấu trúc vi mô và độ sâu của lớp rèn được làm nguội với bất kỳ đường kính nào trong cùng một môi trường sau khi làm nguội.

Điều rất quan trọng là kiểm soát tốc độ làm mát của quá trình rèn luyện. Yếu tố chính được xem xét là ứng suất dư sau khi rèn luyện. Tốc độ làm nguội sau khi ủ ảnh hưởng trực tiếp đến giá trị ứng suất dư. Người ta thấy rằng có một nhiệt độ chuyển tiếp đàn hồi giữa nhiệt độ ủ và nhiệt độ phòng của vật rèn. Nhiệt độ này thay đổi theo các loại thép khác nhau, thường được cho là khoảng 400-450℃. Ứng suất dư chủ yếu sinh ra trong quá trình làm nguội trên 400-450℃, thép ở trạng thái dẻo trên 400℃, tốc độ làm nguội quá nhanh sẽ sinh ra ứng suất nhiệt lớn, biến dạng dẻo khiến giá trị ứng suất dư tăng lên.

Khi thép ở trạng thái đàn hồi dưới 400℃, tốc độ làm nguội không ảnh hưởng đáng kể đến ứng suất dư. Vì vậy, trên 400â để làm mát chậm, dưới 400â có thể lạnh nhanh hơn, nếu cần, có thể đẳng nhiệt trong khoảng 400-450â trong một khoảng thời gian, sẽ làm giảm chênh lệch nhiệt độ bên trong và bên ngoài của trạng thái đàn hồi rèn, có lợi cho việc giảm ứng suất dư. Đối với một số vật rèn quan trọng, ứng suất dư phải nhỏ hơn 10% điểm năng suất.

Làm mát chậm trên 400 ° C tạo ra loại độ giòn tôi luyện thứ hai đối với một số loại thép. Trong quá trình xử lý nhiệt nói chung của các miếng vừa và nhỏ, để tránh độ giòn của quá trình ủ, sau khi ủ, rèn nên được làm nguội nhanh trong dầu hoặc nước. Tuy nhiên, phương pháp này không phù hợp với các mặt hàng lớn. Đối với các mảnh lớn, nó chủ yếu dựa vào hợp kim hóa, giảm hàm lượng các nguyên tố có hại như phốt pho trong thép và khử oxy bằng carbon chân không để giảm hoặc thậm chí loại bỏ độ giòn của quá trình ủ và hiếm khi áp dụng phương pháp làm lạnh nhanh để tránh ứng suất. lớn và gây nứt phôi.

Trong công tác tính toán, việc đầu tiên phải xác định mô hình tính toán phù hợp với thực tế, điều kiện tính toán chỉ có thể xét đến các yếu tố chính ảnh hưởng đến các thông số của quá trình, bỏ qua một số yếu tố phụ, mặt khác trong thực tế sản xuất có ảnh hưởng các yếu tố có thể thay đổi nên phương pháp tính toán chỉ có thể là gần đúng. Mặc dù vậy, kết quả tính toán vẫn có ý nghĩa định hướng quan trọng trong thực tế sản xuất. Sau đây là phần giới thiệu chung về các tính toán liên quan. Tính toán sưởi ấm và làm mát ở nhiệt độ không đổi của môi trường xung quanh. Tính toán sưởi ấm; Tính toán làm mát; Tính toán thời gian làm nguội cuối cùng của vật rèn.

Tính toán phân phối vật rèn dọc theo mặt cắt ngang. Các đường cong làm mát của các bộ phận rèn khác nhau được đặt chồng lên trên đường cong chuyển tiếp làm mát liên tục để hiểu cấu trúc làm mát của từng bộ phận.

Dựa trên các đường cong làm mát của các bộ phận rèn khác nhau có đường kính trong môi trường, thu được sự phân bố cấu trúc vi mô và độ sâu của lớp rèn được làm nguội với bất kỳ đường kính nào trong cùng một môi trường sau khi làm nguội.

Điều rất quan trọng là kiểm soát tốc độ làm mát của quá trình rèn luyện. Yếu tố chính được xem xét là ứng suất dư sau khi rèn luyện. Tốc độ làm nguội sau khi ủ ảnh hưởng trực tiếp đến giá trị ứng suất dư. Người ta thấy rằng có một nhiệt độ chuyển tiếp đàn hồi giữa nhiệt độ ủ và nhiệt độ phòng của vật rèn. Nhiệt độ này thay đổi theo các loại thép khác nhau, thường được cho là khoảng 400-450℃. Ứng suất dư chủ yếu sinh ra trong quá trình làm nguội trên 400-450℃, thép ở trạng thái dẻo trên 400℃, tốc độ làm nguội quá nhanh sẽ sinh ra ứng suất nhiệt lớn, biến dạng dẻo khiến giá trị ứng suất dư tăng lên.

Khi thép ở trạng thái đàn hồi dưới 400℃, tốc độ làm nguội không ảnh hưởng đáng kể đến ứng suất dư. Vì vậy, trên 400â để làm mát chậm, dưới 400â có thể lạnh nhanh hơn, nếu cần, có thể đẳng nhiệt trong khoảng 400-450â trong một khoảng thời gian, sẽ làm giảm chênh lệch nhiệt độ bên trong và bên ngoài của trạng thái đàn hồi rèn, có lợi cho việc giảm ứng suất dư. Đối với một số vật rèn quan trọng, ứng suất dư phải nhỏ hơn 10% điểm năng suất.

Làm mát chậm trên 400 ° C tạo ra loại độ giòn tôi luyện thứ hai đối với một số loại thép. Trong quá trình xử lý nhiệt nói chung của các miếng vừa và nhỏ, để tránh độ giòn của quá trình ủ, sau khi ủ, rèn nên được làm nguội nhanh trong dầu hoặc nước. Tuy nhiên, phương pháp này không phù hợp với các mặt hàng lớn. Đối với các mảnh lớn, nó chủ yếu dựa vào hợp kim hóa, giảm hàm lượng các nguyên tố có hại như phốt pho trong thép và khử oxy bằng carbon chân không để giảm hoặc thậm chí loại bỏ độ giòn của quá trình ủ và hiếm khi áp dụng phương pháp làm lạnh nhanh để tránh ứng suất. lớn và gây nứt phôi.

Gửi yêu cầu

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy