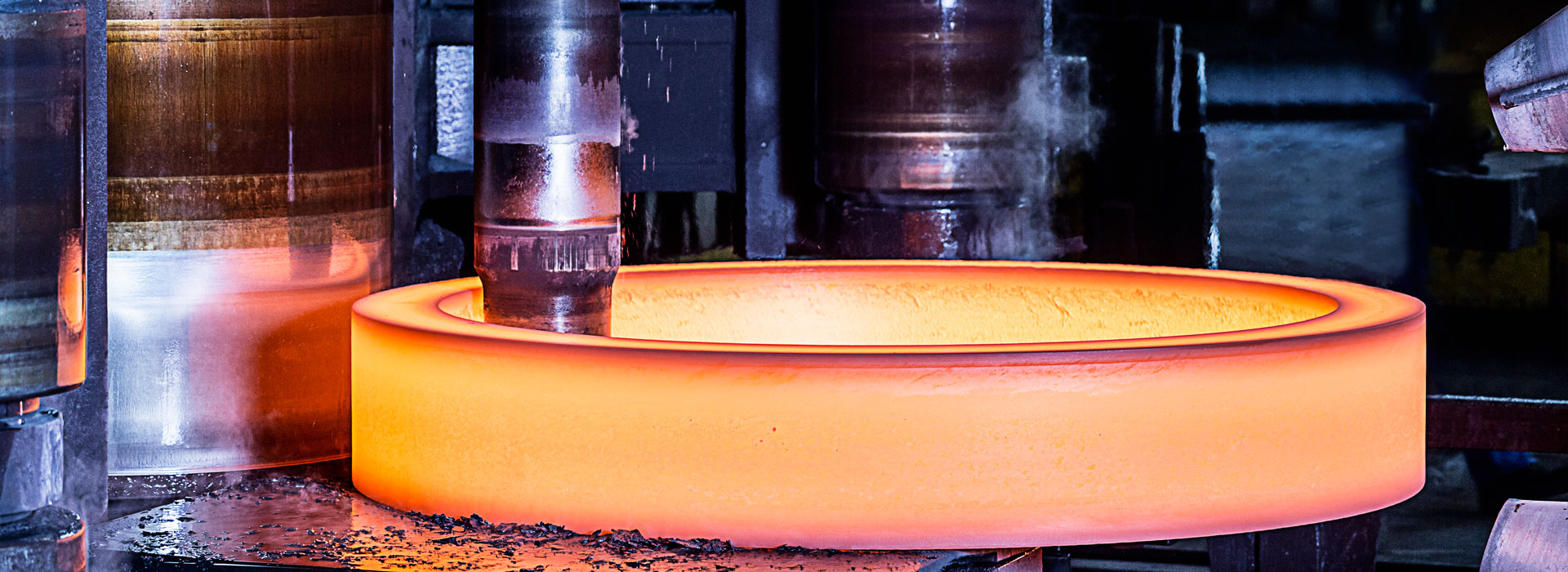

Quy trình xử lý nhiệt của rèn vòng bánh răng lớn

Quy trình xử lý nhiệt của rèn vòng bánh răng lớn

Việc rèn vòng bánh răng lớn sẽ có độ biến dạng lớn sau khi thấm cacbon và làm nguội. Thông qua quá trình thiết kế, gia công và xử lý nhiệt hợp lý, sử dụng phương pháp hiệu chỉnh chính xác và quá trình làm nguội bằng muối, có thể kiểm soát độ biến dạng elip của vật rèn bánh răng vòng lớn được cacbon hóa và làm nguội trong vòng 2 mm, độ biến dạng dọc và côn có thể được kiểm soát trong vòng 1 mm, và ổ trục công suất và tuổi thọ của bánh răng rèn có thể được cải thiện.

Cấu trúc của vòng lớnrènđược đặc trưng bởi thành mỏng, tỷ lệ đường kính trên chiều dài (đường kính ngoài / chiều rộng răng) lớn, biến dạng thấm cacbon và dập tắt lớn, không đều và khó kiểm soát, biến dạng lớn hơn ảnh hưởng trực tiếp đến chất lượng sản phẩm và hiệu quả xử lý sau trình tự, dẫn đến ở biên độ xử lý sau trình tự không đồng đều, ảnh hưởng đến độ sâu của lớp cứng hiệu quả của bề mặt răng và độ cứng của bề mặt răng, do đó làm giảm độ bền, khả năng chịu lực và độ bền mỏi của răng vòng. Cuối cùng làm giảm tuổi thọ của vành răng.

1. Thiết kế gia công

Quy trình rèn vòng bánh răng: rèn - sau khi rèn, tôi luyện - tiện thô - tiền xử lý tôi - tiện bán tinh - lão hóa nhân tạo - mài răng - tôi cacbon hóa, ủ - nổ mìn - tiện hoàn thiện - lão hóa nhân tạo - tiện hoàn thiện - mài bánh răng - hoàn thiện sản phẩm.

2. Tiền xử lý

Nếu quá trình tiền xử lý nhiệt độ cao và bình thường hóa được sử dụng, cấu trúc sau khi xử lý nhiệt là ngọc trai và ferit, thậm chí tạo ra bainite không cân bằng. Do làm mát không khí không đồng đều, tính đồng nhất của cấu trúc bình thường hóa kém. Do tính đồng nhất và tốc độ làm mát của môi trường dầu tốt hơn so với không khí, quá trình ủ sẽ thu được cấu trúc soxite được tôi luyện đồng nhất, có thể cải thiện hoặc loại bỏ tính không đồng nhất của cấu trúc vi mô ban đầu do rèn tạo ra và cải thiện tính đồng nhất của các tính chất cơ học của vòng bánh răng. Xử lý nhiệt tích cực sau khi rèn có thể cải thiện vi cấu trúc rèn, tinh chỉnh hạt và tiền xử lý ủ có thể đồng nhất cấu trúc vi mô và giảm biến dạng xử lý nhiệt tiếp theo. Sự kết hợp của cả hai rất hiệu quả để cải thiện cấu trúc vi mô làm nguội được thấm cacbon và biến dạng.

3. Lò đốt cacbon

Sự chồng chất của rèn vòng cacbon hóa tương đương với việc tăng chiều rộng răng và giảm tỷ lệ đường kính trên chiều dài, điều này có lợi cho việc giảm cong vênh và biến dạng hình elip. Khi làm mát sau khi thấm cacbon, mặt trên và mặt dưới của vòng bánh răng xếp chồng nguội tương đối nhanh và độ co ngót tương đối lớn, dẫn đến đặc điểm hình dạng trống thắt lưng. Do được làm mát đồng đều trong lò trước khi làm mát đến 650℃, bánh răng vành khuyên được rèn ở vùng nhiệt độ cao với độ cứng kém sẽ tạo ra ít biến dạng hình elip và cong vênh, do đó, nó chỉ tạo ra các đặc điểm hình dạng tang trống.

4. Quá trình cacbon hóa

Lộ trình xử lý thông qua quá trình làm nguội tái gia nhiệt, có thể ngăn chặn sự thô ráp của hạt do quá trình cacbon hóa 20CrMnMo trong thời gian dài. Đồng thời, quá trình tôi luyện có thể được điều chỉnh bằng cách đo, hiệu chỉnh và phát hiện sự biến dạng sau quá trình thấm cacbon. Nhiệt độ thấm cacbon tăng càng nhanh thì ứng suất nhiệt sinh ra càng lớn, ứng suất dư gia công chồng chất sẽ tạo ra biến dạng lớn, do đó cần phải tăng dần nhiệt độ. Quá trình thấm cacbon phải ra khỏi lò ở nhiệt độ thấp. Nếu 760 â ra khỏi lò, lớp thấm sẽ tạo ra sự chuyển pha không đồng đều, điều này sẽ tạo ra cấu trúc martensite đã dập tắt trên bề mặt thứ cấp, tăng thể tích riêng và bề mặt chịu ứng suất kéo. Đặc biệt là vào mùa đông, khi các vật rèn thép 20CrMnMo được đặt trong hố làm nguội chậm, xác suất nứt sẽ tăng lên và cấu trúc martensite được làm nguội sẽ làm tăng biến dạng thấm cacbon. Trong giai đoạn sau của quá trình thấm cacbon, lớp cách nhiệt 650℃ sẽ làm cho bề mặt có được cấu trúc eutectic đồng nhất, loại bỏ ứng suất và chuẩn bị cho quá trình làm nguội.

5. Hiệu chỉnh sau khi thấm cacbon

Đối với môi trường muối, có một mối quan hệ tỷ lệ nhất định giữa biến dạng thấm cacbon và biến dạng dập tắt. Nói chung, biến dạng elip dập tắt tăng 30% ~ 50% trên cơ sở biến dạng thấm cacbon. Theo một nghĩa nào đó, việc kiểm soát biến dạng thấm cacbon có thể kiểm soát hiệu quả biến dạng sau khi làm nguội. Nếu hình elip được tìm thấy lớn sau khi thấm cacbon, nó nên được sửa chữa. Nếu nhiệt độ làm nóng của vành răng thấp, chẳng hạn như 280 ℃, thì độ bền của vành răng cao, vùng đàn hồi lớn ở nhiệt độ thấp nên khó xảy ra biến dạng dẻo. Khi nhiệt độ tăng, vùng đàn hồi sẽ giảm và độ khó hiệu chỉnh sẽ giảm. Nếu nhiệt độ sưởi ấm quá cao, hoạt động là khó khăn. Thực tế đã chứng minh rằng hiệu ứng hiệu chỉnh sẽ tốt hơn khi làm nóng đến 550 ℃, vùng đàn hồi giảm đi rất nhiều và biến dạng dẻo có thể được tạo ra do ứng suất thấp. Thực tế đã chứng minh rằng sau quá trình thấm cacbon và loại bỏ ứng suất, sự biến dạng sẽ không phục hồi sau khi làm nguội và sự tích tụ của sự biến dạng khi làm nguội có thể được giải quyết một cách hiệu quả bằng cách hiệu chỉnh sau quá trình cacbon hóa.

6, dập tắt lò

Nhiệt mặt trên và mặt dưới của quá trình rèn vành bánh răng không cân bằng, tản nhiệt mặt trên nhanh trong quá trình làm mát và mức tăng tương đối lớn. Xem Hình.7 để biết sơ đồ về biến dạng làm nguội bằng muối. Độ méo được đo sau khi thấm cacbon. Quy tắc của lò tải vòng răng là vòng tròn trên cùng của răng ở đầu trên nhỏ hơn vòng tròn trên cùng của răng ở đầu dưới và các miếng đệm giữa các vòng răng được tách ra. Xem Hình.8 để làm nguội lò tải. Lò tôi được điều chỉnh theo sự biến dạng sau quá trình thấm cacbon, và một giá trị độ côn nhất định sẽ được tạo ra khi các tính năng của trống eo thấm cacbon được chia thành một vòng răng duy nhất. Việc sử dụng hợp lý hình dạng trống thắt lưng được cacbon hóa, có thể nhận ra sự chênh lệch làm mát làm nguội muối giữa đầu trên và dưới của côn và độ lệch côn của trống thắt lưng được cacbon hóa, để đạt được độ méo côn nhỏ.

7. Quá trình tôi và ủ

Kéo dài thời gian giữ tương đương với giai đoạn ngụy trang để tăng nhiệt độ tôi và tăng độ biến dạng tôi. Do đó, nhiệt độ austenit hóa được chọn để giữ ở mức 830 ℃ trong 4 giờ. So với dầu, nhiệt độ sử dụng trung bình của muối tiêu cao, nhiệt độ làm nguội tăng nhỏ, quá trình làm nguội đẳng nhiệt được phân loại làm cho bề mặt biến đổi martensite trong không khí, làm mát chậm, biến dạng làm nguội phôi nhỏ. Điểm nóng chảy của nitrat KNO3 NaNO2 là 145 ℃, nhiệt độ sử dụng của nitrat là 160 ~ 180 ℃ và khả năng làm mát rất mạnh. Khi nhiệt độ muối tăng lên 200 ~ 220 ℃ và điều chỉnh hàm lượng nước thành 0,9%, mactenxit cộng với một lượng lớn bainit thấp hơn và một lượng rất nhỏ ferit hình kim sẽ thu được ở trung tâm của vòng bánh răng . Đảm bảo hiệu suất cốt lõi trong khi tạo ra độ méo tối thiểu.

Việc rèn vòng bánh răng lớn sẽ có độ biến dạng lớn sau khi thấm cacbon và làm nguội. Thông qua quá trình thiết kế, gia công và xử lý nhiệt hợp lý, sử dụng phương pháp hiệu chỉnh chính xác và quá trình làm nguội bằng muối, có thể kiểm soát độ biến dạng elip của vật rèn bánh răng vòng lớn được cacbon hóa và làm nguội trong vòng 2 mm, độ biến dạng dọc và côn có thể được kiểm soát trong vòng 1 mm, và ổ trục công suất và tuổi thọ của bánh răng rèn có thể được cải thiện.

Cấu trúc của vòng lớnrènđược đặc trưng bởi thành mỏng, tỷ lệ đường kính trên chiều dài (đường kính ngoài / chiều rộng răng) lớn, biến dạng thấm cacbon và dập tắt lớn, không đều và khó kiểm soát, biến dạng lớn hơn ảnh hưởng trực tiếp đến chất lượng sản phẩm và hiệu quả xử lý sau trình tự, dẫn đến ở biên độ xử lý sau trình tự không đồng đều, ảnh hưởng đến độ sâu của lớp cứng hiệu quả của bề mặt răng và độ cứng của bề mặt răng, do đó làm giảm độ bền, khả năng chịu lực và độ bền mỏi của răng vòng. Cuối cùng làm giảm tuổi thọ của vành răng.

1. Thiết kế gia công

Quy trình rèn vòng bánh răng: rèn - sau khi rèn, tôi luyện - tiện thô - tiền xử lý tôi - tiện bán tinh - lão hóa nhân tạo - mài răng - tôi cacbon hóa, ủ - nổ mìn - tiện hoàn thiện - lão hóa nhân tạo - tiện hoàn thiện - mài bánh răng - hoàn thiện sản phẩm.

2. Tiền xử lý

Nếu quá trình tiền xử lý nhiệt độ cao và bình thường hóa được sử dụng, cấu trúc sau khi xử lý nhiệt là ngọc trai và ferit, thậm chí tạo ra bainite không cân bằng. Do làm mát không khí không đồng đều, tính đồng nhất của cấu trúc bình thường hóa kém. Do tính đồng nhất và tốc độ làm mát của môi trường dầu tốt hơn so với không khí, quá trình ủ sẽ thu được cấu trúc soxite được tôi luyện đồng nhất, có thể cải thiện hoặc loại bỏ tính không đồng nhất của cấu trúc vi mô ban đầu do rèn tạo ra và cải thiện tính đồng nhất của các tính chất cơ học của vòng bánh răng. Xử lý nhiệt tích cực sau khi rèn có thể cải thiện vi cấu trúc rèn, tinh chỉnh hạt và tiền xử lý ủ có thể đồng nhất cấu trúc vi mô và giảm biến dạng xử lý nhiệt tiếp theo. Sự kết hợp của cả hai rất hiệu quả để cải thiện cấu trúc vi mô làm nguội được thấm cacbon và biến dạng.

3. Lò đốt cacbon

Sự chồng chất của rèn vòng cacbon hóa tương đương với việc tăng chiều rộng răng và giảm tỷ lệ đường kính trên chiều dài, điều này có lợi cho việc giảm cong vênh và biến dạng hình elip. Khi làm mát sau khi thấm cacbon, mặt trên và mặt dưới của vòng bánh răng xếp chồng nguội tương đối nhanh và độ co ngót tương đối lớn, dẫn đến đặc điểm hình dạng trống thắt lưng. Do được làm mát đồng đều trong lò trước khi làm mát đến 650℃, bánh răng vành khuyên được rèn ở vùng nhiệt độ cao với độ cứng kém sẽ tạo ra ít biến dạng hình elip và cong vênh, do đó, nó chỉ tạo ra các đặc điểm hình dạng tang trống.

4. Quá trình cacbon hóa

Lộ trình xử lý thông qua quá trình làm nguội tái gia nhiệt, có thể ngăn chặn sự thô ráp của hạt do quá trình cacbon hóa 20CrMnMo trong thời gian dài. Đồng thời, quá trình tôi luyện có thể được điều chỉnh bằng cách đo, hiệu chỉnh và phát hiện sự biến dạng sau quá trình thấm cacbon. Nhiệt độ thấm cacbon tăng càng nhanh thì ứng suất nhiệt sinh ra càng lớn, ứng suất dư gia công chồng chất sẽ tạo ra biến dạng lớn, do đó cần phải tăng dần nhiệt độ. Quá trình thấm cacbon phải ra khỏi lò ở nhiệt độ thấp. Nếu 760 â ra khỏi lò, lớp thấm sẽ tạo ra sự chuyển pha không đồng đều, điều này sẽ tạo ra cấu trúc martensite đã dập tắt trên bề mặt thứ cấp, tăng thể tích riêng và bề mặt chịu ứng suất kéo. Đặc biệt là vào mùa đông, khi các vật rèn thép 20CrMnMo được đặt trong hố làm nguội chậm, xác suất nứt sẽ tăng lên và cấu trúc martensite được làm nguội sẽ làm tăng biến dạng thấm cacbon. Trong giai đoạn sau của quá trình thấm cacbon, lớp cách nhiệt 650℃ sẽ làm cho bề mặt có được cấu trúc eutectic đồng nhất, loại bỏ ứng suất và chuẩn bị cho quá trình làm nguội.

5. Hiệu chỉnh sau khi thấm cacbon

Đối với môi trường muối, có một mối quan hệ tỷ lệ nhất định giữa biến dạng thấm cacbon và biến dạng dập tắt. Nói chung, biến dạng elip dập tắt tăng 30% ~ 50% trên cơ sở biến dạng thấm cacbon. Theo một nghĩa nào đó, việc kiểm soát biến dạng thấm cacbon có thể kiểm soát hiệu quả biến dạng sau khi làm nguội. Nếu hình elip được tìm thấy lớn sau khi thấm cacbon, nó nên được sửa chữa. Nếu nhiệt độ làm nóng của vành răng thấp, chẳng hạn như 280 ℃, thì độ bền của vành răng cao, vùng đàn hồi lớn ở nhiệt độ thấp nên khó xảy ra biến dạng dẻo. Khi nhiệt độ tăng, vùng đàn hồi sẽ giảm và độ khó hiệu chỉnh sẽ giảm. Nếu nhiệt độ sưởi ấm quá cao, hoạt động là khó khăn. Thực tế đã chứng minh rằng hiệu ứng hiệu chỉnh sẽ tốt hơn khi làm nóng đến 550 ℃, vùng đàn hồi giảm đi rất nhiều và biến dạng dẻo có thể được tạo ra do ứng suất thấp. Thực tế đã chứng minh rằng sau quá trình thấm cacbon và loại bỏ ứng suất, sự biến dạng sẽ không phục hồi sau khi làm nguội và sự tích tụ của sự biến dạng khi làm nguội có thể được giải quyết một cách hiệu quả bằng cách hiệu chỉnh sau quá trình cacbon hóa.

6, dập tắt lò

Nhiệt mặt trên và mặt dưới của quá trình rèn vành bánh răng không cân bằng, tản nhiệt mặt trên nhanh trong quá trình làm mát và mức tăng tương đối lớn. Xem Hình.7 để biết sơ đồ về biến dạng làm nguội bằng muối. Độ méo được đo sau khi thấm cacbon. Quy tắc của lò tải vòng răng là vòng tròn trên cùng của răng ở đầu trên nhỏ hơn vòng tròn trên cùng của răng ở đầu dưới và các miếng đệm giữa các vòng răng được tách ra. Xem Hình.8 để làm nguội lò tải. Lò tôi được điều chỉnh theo sự biến dạng sau quá trình thấm cacbon, và một giá trị độ côn nhất định sẽ được tạo ra khi các tính năng của trống eo thấm cacbon được chia thành một vòng răng duy nhất. Việc sử dụng hợp lý hình dạng trống thắt lưng được cacbon hóa, có thể nhận ra sự chênh lệch làm mát làm nguội muối giữa đầu trên và dưới của côn và độ lệch côn của trống thắt lưng được cacbon hóa, để đạt được độ méo côn nhỏ.

7. Quá trình tôi và ủ

Kéo dài thời gian giữ tương đương với giai đoạn ngụy trang để tăng nhiệt độ tôi và tăng độ biến dạng tôi. Do đó, nhiệt độ austenit hóa được chọn để giữ ở mức 830 ℃ trong 4 giờ. So với dầu, nhiệt độ sử dụng trung bình của muối tiêu cao, nhiệt độ làm nguội tăng nhỏ, quá trình làm nguội đẳng nhiệt được phân loại làm cho bề mặt biến đổi martensite trong không khí, làm mát chậm, biến dạng làm nguội phôi nhỏ. Điểm nóng chảy của nitrat KNO3 NaNO2 là 145 ℃, nhiệt độ sử dụng của nitrat là 160 ~ 180 ℃ và khả năng làm mát rất mạnh. Khi nhiệt độ muối tăng lên 200 ~ 220 ℃ và điều chỉnh hàm lượng nước thành 0,9%, mactenxit cộng với một lượng lớn bainit thấp hơn và một lượng rất nhỏ ferit hình kim sẽ thu được ở trung tâm của vòng bánh răng . Đảm bảo hiệu suất cốt lõi trong khi tạo ra độ méo tối thiểu.

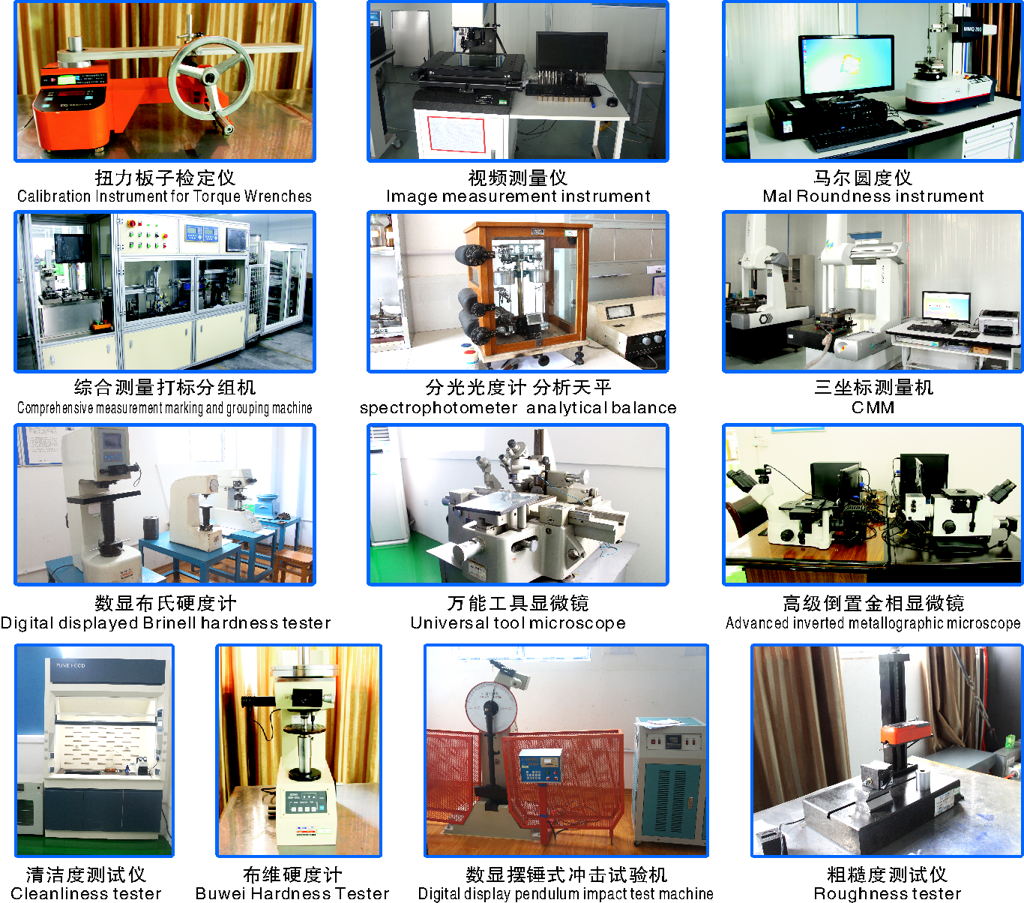

đây là máy kiểm tra rèn

Gửi yêu cầu

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy