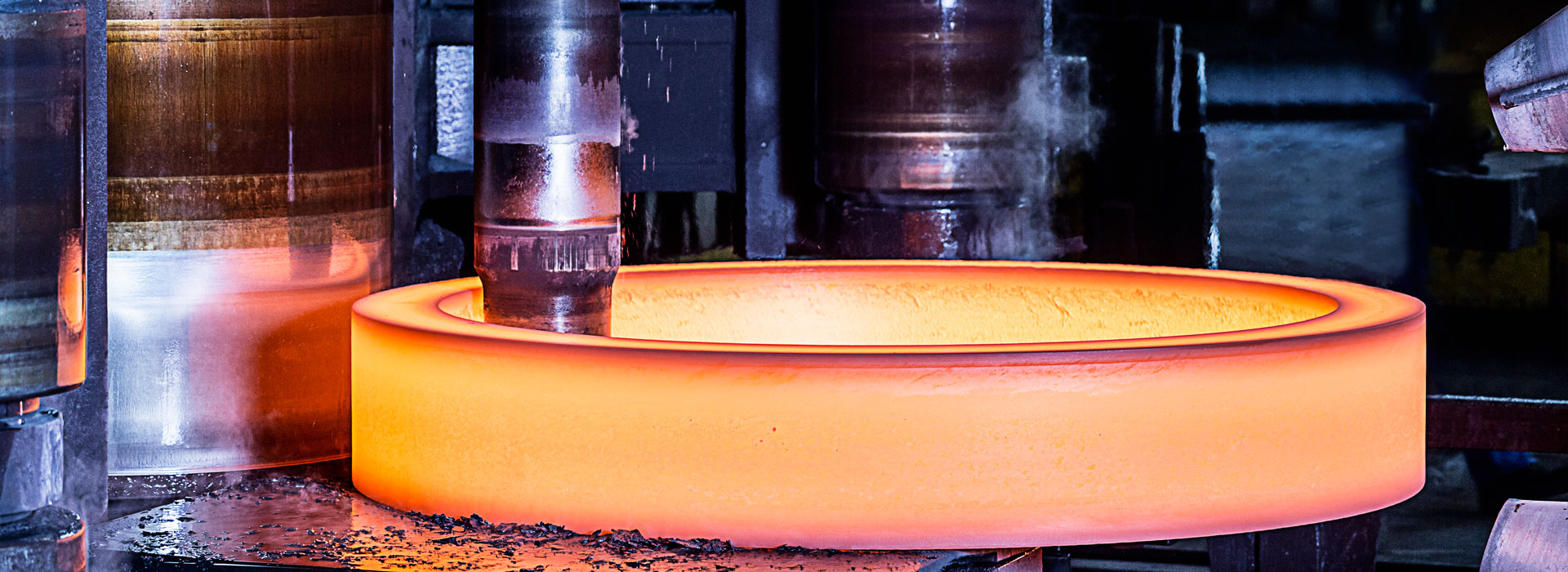

Thiết kế các loại bộ phận rèn khác nhau

I. Cuối cùngrènthiết kế:

Các lần rèn cuối cùng là cơ sở của việc thiết kế các phần rèn trước và khoảng trống. Phòng rèn cuối cùng chủ yếu đề cập đến bản vẽ rèn nóng để thiết kế, sản xuất và kiểm tra. Hai khía cạnh cần được xem xét trong thiết kế rèn cuối cùng:

1. Tỷ lệ co ngót nhiệt:

Đối với thép hợp kim thấp và thép carbon thấp trong quá trình rèn khuôn nóng, độ co nhiệt của tất cả các kích thước trên bản vẽ rèn nóng thường là 15, lấy 1,5%. Tuy nhiên, đối với các thanh dài, mỏng và vật rèn có nhiều bước rèn khuôn hơn, độ co ngót có thể là 1,2% -1,6%. Tuy nhiên, đối với kim loại màu, tỷ lệ co ngót có thể được đặt ở mức 0,8% -1,2%. Đối với cùng một vật rèn, độ co nhiệt khác nhau do hình dạng cấu trúc khác nhau.

2. Thiết kế cánh bay:

Hình dạng và kích thước của bản vẽ rèn cuối cùng tương ứng với hình dạng và kích thước của bản vẽ rèn nguội. Kích thước cục bộ của vật rèn nguội có thể được cắt bớt theo các điều kiện rèn khuôn và có thể chọn loại mép bay phù hợp.

2. Cơ sở thiết kế bộ phận phôi và lựa chọn bước công việc:

Thiết kế sản xuất phôi của các bộ phận rèn khuôn trục dài chủ yếu được xác định theo bản vẽ phôi được tính toán, bao gồm tính toán phần trống và đường kính phôi. Ý tưởng chính là: nếu phôi bị biến dạng, dòng kim loại sẽ không thay đổi theo hướng chiều dài, biến dạng phẳng sẽ xảy ra trong mặt phẳng theo hướng chiều cao và chiều rộng, và diện tích mặt cắt ngang của phôi dọc theo trục bằng tổng diện tích mặt cắt rèn và diện tích trống theo hướng chiều dài tương ứng, khoảng trống được tính là khoảng trống lý tưởng. Các chức năng chính của tính toán bản vẽ trống là:

(1) Khối lượng và khối lượng của phôi có thể được tính theo sơ đồ phần trống;

(2) Có thể lựa chọn hợp lý các bước sản xuất rèn trục dài;

(3) Nó cung cấp cơ sở thiết kế hợp lý để tạo rãnh bị hư hỏng.

Đối với việc lựa chọn bước sản xuất trống phôi rèn trục dài, tham số ban đầu được xác định: 1 tỷ lệ α=Dmax/d giá trị trung bình. Nếu tỷ trọng lớn thì nên chọn các bước chuẩn bị có hiệu quả tổng hợp cao. 2. Tỷ lệ β=L m/ngày là tỷ lệ trung bình. Nếu tỷ lệ này lớn, nên chọn các bước chuẩn bị phôi có hiệu quả kéo cao. 3. Độ côn k= (đk-đ giá trị nhỏ hơn) /l que. Nếu giá trị của K lớn thì thành phần nằm ngang tác dụng lên kim loại trong khoang sẽ tăng tương ứng. 4. Chất lượng rèn là g rèn. Nếu G rèn lớn, điều đó cho thấy khối lượng kim loại chảy qua lỗ chết tăng lên. Theo bốn yếu tố này (rèn aβ, K.G), có thể xác định được quy trình sản xuất phôi rèn trục dài.

Việc rèn các vật liệu thô có cùng tiết diện thành các hình dạng thô được tính toán với các tiết diện khác nhau đòi hỏi các bước sản xuất thiệt hại hợp lý hơn trước khi kim loại dư thừa trong thanh có thể được chuyển sang tiết diện lớn. Và tham khảo biểu đồ có liên quan để chọn các bước sản xuất trống thích hợp. Ngoài ra, chúng ta nên chọn quy trình sản xuất trống tốt nhất theo tình hình sản xuất thực tế.

Các lần rèn cuối cùng là cơ sở của việc thiết kế các phần rèn trước và khoảng trống. Phòng rèn cuối cùng chủ yếu đề cập đến bản vẽ rèn nóng để thiết kế, sản xuất và kiểm tra. Hai khía cạnh cần được xem xét trong thiết kế rèn cuối cùng:

1. Tỷ lệ co ngót nhiệt:

Đối với thép hợp kim thấp và thép carbon thấp trong quá trình rèn khuôn nóng, độ co nhiệt của tất cả các kích thước trên bản vẽ rèn nóng thường là 15, lấy 1,5%. Tuy nhiên, đối với các thanh dài, mỏng và vật rèn có nhiều bước rèn khuôn hơn, độ co ngót có thể là 1,2% -1,6%. Tuy nhiên, đối với kim loại màu, tỷ lệ co ngót có thể được đặt ở mức 0,8% -1,2%. Đối với cùng một vật rèn, độ co nhiệt khác nhau do hình dạng cấu trúc khác nhau.

2. Thiết kế cánh bay:

Hình dạng và kích thước của bản vẽ rèn cuối cùng tương ứng với hình dạng và kích thước của bản vẽ rèn nguội. Kích thước cục bộ của vật rèn nguội có thể được cắt bớt theo các điều kiện rèn khuôn và có thể chọn loại mép bay phù hợp.

2. Cơ sở thiết kế bộ phận phôi và lựa chọn bước công việc:

Thiết kế sản xuất phôi của các bộ phận rèn khuôn trục dài chủ yếu được xác định theo bản vẽ phôi được tính toán, bao gồm tính toán phần trống và đường kính phôi. Ý tưởng chính là: nếu phôi bị biến dạng, dòng kim loại sẽ không thay đổi theo hướng chiều dài, biến dạng phẳng sẽ xảy ra trong mặt phẳng theo hướng chiều cao và chiều rộng, và diện tích mặt cắt ngang của phôi dọc theo trục bằng tổng diện tích mặt cắt rèn và diện tích trống theo hướng chiều dài tương ứng, khoảng trống được tính là khoảng trống lý tưởng. Các chức năng chính của tính toán bản vẽ trống là:

(1) Khối lượng và khối lượng của phôi có thể được tính theo sơ đồ phần trống;

(2) Có thể lựa chọn hợp lý các bước sản xuất rèn trục dài;

(3) Nó cung cấp cơ sở thiết kế hợp lý để tạo rãnh bị hư hỏng.

Đối với việc lựa chọn bước sản xuất trống phôi rèn trục dài, tham số ban đầu được xác định: 1 tỷ lệ α=Dmax/d giá trị trung bình. Nếu tỷ trọng lớn thì nên chọn các bước chuẩn bị có hiệu quả tổng hợp cao. 2. Tỷ lệ β=L m/ngày là tỷ lệ trung bình. Nếu tỷ lệ này lớn, nên chọn các bước chuẩn bị phôi có hiệu quả kéo cao. 3. Độ côn k= (đk-đ giá trị nhỏ hơn) /l que. Nếu giá trị của K lớn thì thành phần nằm ngang tác dụng lên kim loại trong khoang sẽ tăng tương ứng. 4. Chất lượng rèn là g rèn. Nếu G rèn lớn, điều đó cho thấy khối lượng kim loại chảy qua lỗ chết tăng lên. Theo bốn yếu tố này (rèn aβ, K.G), có thể xác định được quy trình sản xuất phôi rèn trục dài.

Việc rèn các vật liệu thô có cùng tiết diện thành các hình dạng thô được tính toán với các tiết diện khác nhau đòi hỏi các bước sản xuất thiệt hại hợp lý hơn trước khi kim loại dư thừa trong thanh có thể được chuyển sang tiết diện lớn. Và tham khảo biểu đồ có liên quan để chọn các bước sản xuất trống thích hợp. Ngoài ra, chúng ta nên chọn quy trình sản xuất trống tốt nhất theo tình hình sản xuất thực tế.

Gửi yêu cầu

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy