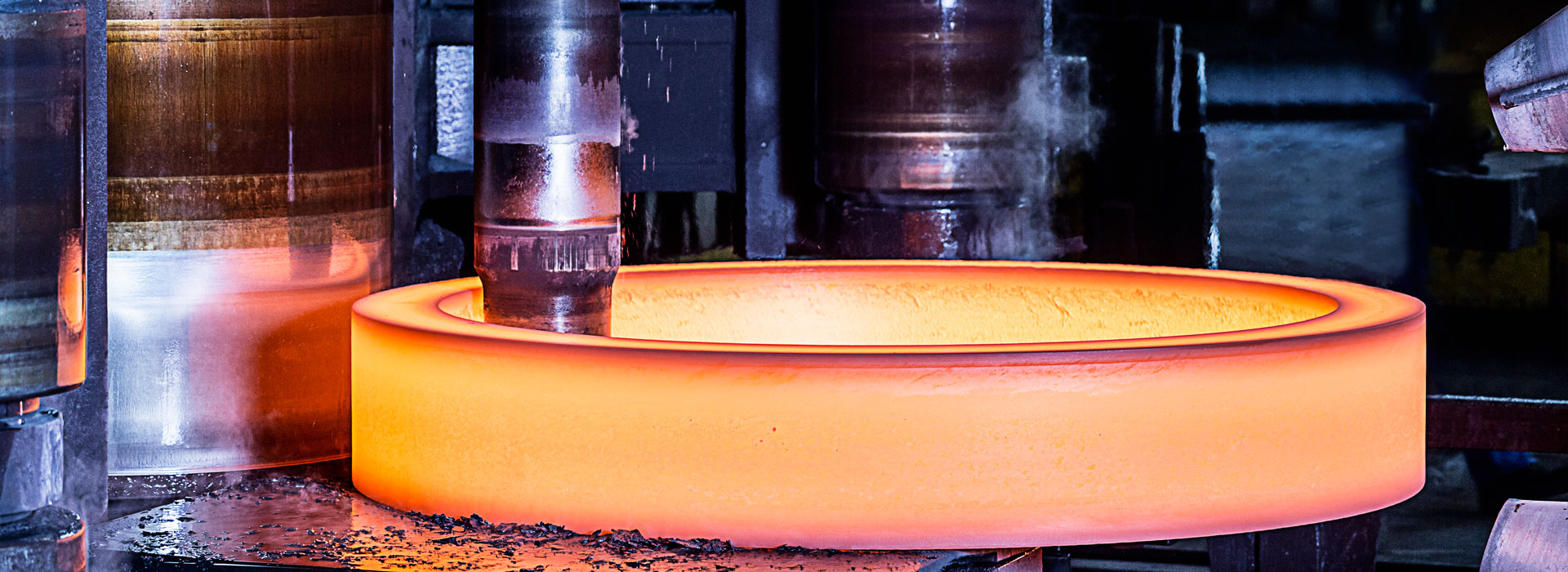

Phân tích xác định bề mặt khuôn chia tay của phụ kiện rèn

Bề mặt chia tay của các phụ kiện rèn là giao diện giữa khuôn trên và khuôn dưới trên khuônrèn. Sự lựa chọn hợp lý của vị trí bề mặt chia tay có liên quan đến hiệu ứng tạo hình rèn, khuôn rèn và tốc độ sử dụng vật liệu. Nguyên tắc chọn bề mặt chia tay là: (1) chọn bề mặt chia tay là mặt phẳng, độ sâu của lỗ chết của khuôn rèn trên và dưới về cơ bản là giống nhau. (2) đảm bảo rằng khuôn rèn có thể được lấy ra khỏi lỗ khuôn một cách trơn tru; (3) Tốt hơn là chọn bề mặt phân chia có độ sâu khoang nông, để kim loại có thể dễ dàng lấp đầy khoang và dễ dàng lấy vật rèn ra. (4) Bề mặt phân chia được chọn nên giảm thiểu việc cắt rèn để tiết kiệm vật liệu.

Nguyên tắc cơ bản để xác định vị trí của bề mặt chia tay là: thứ nhất, giữ cho hình dạng của vật rèn và hình dạng của bộ phận về cơ bản giống nhau, và càng dễ lấy ra khỏi khoang khuôn; Các nỗ lực đã được thực hiện để có được chế độ biến dạng khó chịu vì khả năng chống biến dạng trong quá trình biến dạng khó chịu là nhỏ. Do đó, vị trí chia tay của vật rèn nên được chọn ở vị trí có kích thước hình chiếu ngang lớn hơn.

Để cải thiện chất lượng của các bộ phận rèn và tính ổn định của quy trình sản xuất, ngoài việc đáp ứng các nguyên tắc chia tay trên, các yêu cầu sau đây cũng cần được xem xét khi xác định vị trí chia tay của rèn hở:

1. Để làm cho cấu trúc chia khuôn đơn giản nhất có thể và tạo điều kiện thuận lợi cho việc phát hiện sự sai lệch của khuôn trên và khuôn dưới trong quá trình rèn khuôn, bề mặt khuôn chia khuôn phải càng tuyến tính càng tốt, và khuôn chia khuôn dòng nên được chọn ở giữa mặt rèn.

2. Đối với các vật rèn trục dài có kích thước đầu lớn, phần khuôn không được là đường thẳng mà là đường đứt đoạn, sao cho độ sâu của các hốc khuôn trên và dưới quá bằng nhau, để giữ cho Góc nhọn có thể được lấp đầy về tổng thể.

3. Để tạo điều kiện thuận lợi cho quá trình rèn khuôn, rèn cắt tỉa và tiết kiệm vật liệu kim loại, nên xem xét chia phần xuyên tâm đối với vật rèn bánh tròn ⤠(2,5 ~ 3) d, bất kể rèn búa, máy ép trục quay hay máy ép trục vít, và chia tay hướng trục nên tránh càng xa càng tốt. Bởi vì rãnh rèn hướng tâm có thể xoay được, hiệu quả cao, tiết kiệm thời gian, sửa chữa hình dạng cạnh khuôn rất đơn giản, sản xuất thuận tiện; Chia tay xuyên tâm cũng có thể rèn khoang bên trong, tiết kiệm kim loại. Tuy nhiên, khi h/d lớn và búa được sử dụng để rèn khuôn, rõ ràng là sự phân chia hướng kính sẽ không tiếp tục được xem xét. Nếu phần xuyên tâm vẫn được sử dụng, chiều cao và kích thước của khuôn quá lớn, việc rèn khó khăn, năng lượng tác động giảm và lực chết cần thiết lớn hơn.

Nguyên tắc cơ bản để xác định vị trí của bề mặt chia tay là: thứ nhất, giữ cho hình dạng của vật rèn và hình dạng của bộ phận về cơ bản giống nhau, và càng dễ lấy ra khỏi khoang khuôn; Các nỗ lực đã được thực hiện để có được chế độ biến dạng khó chịu vì khả năng chống biến dạng trong quá trình biến dạng khó chịu là nhỏ. Do đó, vị trí chia tay của vật rèn nên được chọn ở vị trí có kích thước hình chiếu ngang lớn hơn.

Để cải thiện chất lượng của các bộ phận rèn và tính ổn định của quy trình sản xuất, ngoài việc đáp ứng các nguyên tắc chia tay trên, các yêu cầu sau đây cũng cần được xem xét khi xác định vị trí chia tay của rèn hở:

1. Để làm cho cấu trúc chia khuôn đơn giản nhất có thể và tạo điều kiện thuận lợi cho việc phát hiện sự sai lệch của khuôn trên và khuôn dưới trong quá trình rèn khuôn, bề mặt khuôn chia khuôn phải càng tuyến tính càng tốt, và khuôn chia khuôn dòng nên được chọn ở giữa mặt rèn.

2. Đối với các vật rèn trục dài có kích thước đầu lớn, phần khuôn không được là đường thẳng mà là đường đứt đoạn, sao cho độ sâu của các hốc khuôn trên và dưới quá bằng nhau, để giữ cho Góc nhọn có thể được lấp đầy về tổng thể.

3. Để tạo điều kiện thuận lợi cho quá trình rèn khuôn, rèn cắt tỉa và tiết kiệm vật liệu kim loại, nên xem xét chia phần xuyên tâm đối với vật rèn bánh tròn ⤠(2,5 ~ 3) d, bất kể rèn búa, máy ép trục quay hay máy ép trục vít, và chia tay hướng trục nên tránh càng xa càng tốt. Bởi vì rãnh rèn hướng tâm có thể xoay được, hiệu quả cao, tiết kiệm thời gian, sửa chữa hình dạng cạnh khuôn rất đơn giản, sản xuất thuận tiện; Chia tay xuyên tâm cũng có thể rèn khoang bên trong, tiết kiệm kim loại. Tuy nhiên, khi h/d lớn và búa được sử dụng để rèn khuôn, rõ ràng là sự phân chia hướng kính sẽ không tiếp tục được xem xét. Nếu phần xuyên tâm vẫn được sử dụng, chiều cao và kích thước của khuôn quá lớn, việc rèn khó khăn, năng lượng tác động giảm và lực chết cần thiết lớn hơn.

4. Đối với các phụ kiện rèn có yêu cầu tinh giản kim loại, để tránh cắt cấu trúc sợi, khuôn nên được chia dọc theo hình dạng mặt cắt ngang của vật rèn càng xa càng tốt, chẳng hạn như khuôn trên cùng của sườn. Đồng thời, cần xem xét ứng suất của quá trình rèn trong quá trình vận hành và cấu trúc sợi phải vuông góc với hướng của ứng suất cắt.

Gửi yêu cầu

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy