Các yêu cầu của dây chuyền sản xuất rèn rèn là gì?

2023-08-04

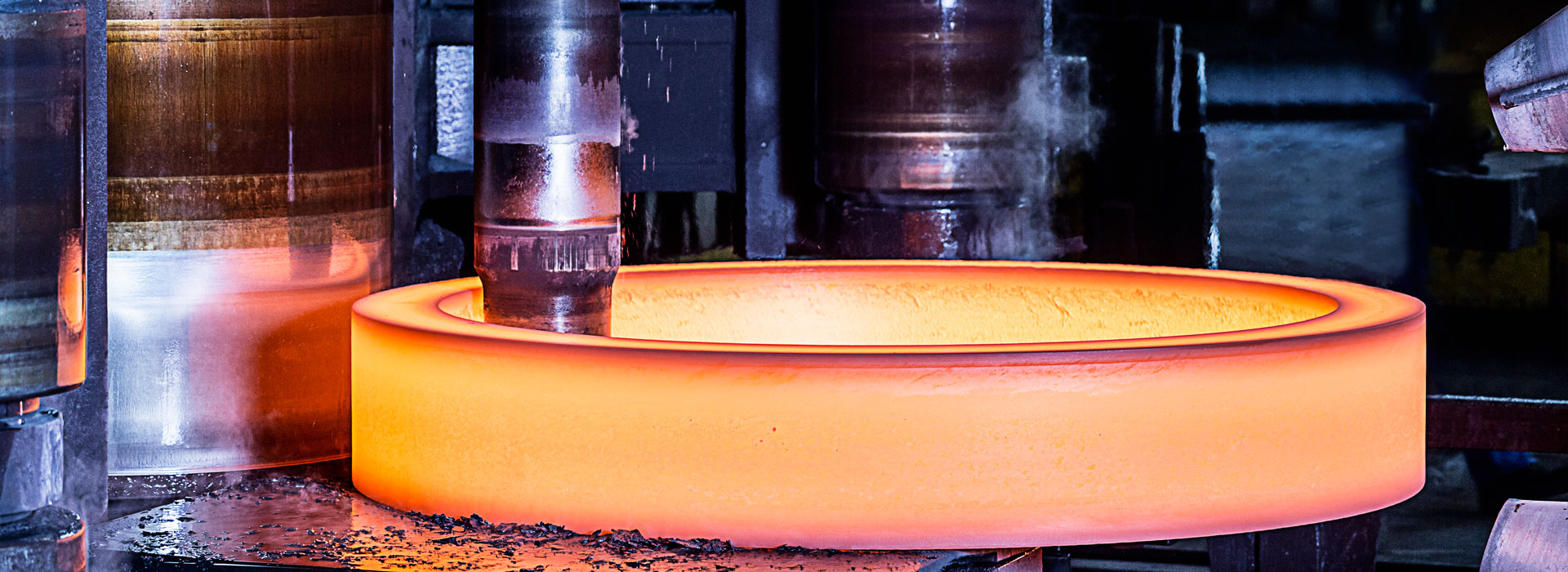

Yêu cầu cấu hình cho dây chuyền sản xuất rèn nhiệt thải và dây chuyền sản xuất tự động. Quá trình rèn là quá trình hình thành vật rèn, đóng vai trò hàng đầu trong chất lượng của các sản phẩm tôi nhiệt thải. Dây chuyền sản xuất rèn bằng nhiệt thải và dây chuyền sản xuất tự động phải được hình thành xung quanh máy rèn theo yêu cầu kỹ thuật của các lô rèn và lô sản xuất khác nhau để tổ chức sản xuất hợp lý, giảm vận chuyển, tiết kiệm nhân công và cải thiện môi trường làm việc.

Hệ thống gia nhiệt phôi: yêu cầu tốc độ gia nhiệt nhanh, ít oxy hóa và khử cacbon, chất lượng gia nhiệt tốt và ổn định, dễ điều chỉnh điều khiển nhiệt độ nhịp gia nhiệt và có thể tự động phân loại nhiệt độ phôi không đạt yêu cầu. Nên sử dụng lò gia nhiệt cảm ứng tần số trung bình và hệ thống kiểm soát nhiệt độ đo và phân loại nhiệt độ gia nhiệt, hệ thống này không chỉ có thể tự động đo nhiệt độ phôi mà còn thực hiện tự động phân loại theo nhiệt độ phôi.

Thiết bị rèn: Nó phải có khả năng đáp ứng tốc độ biến dạng, biến đổi hình dạng và chế độ biến dạng theo yêu cầu của quá trình làm nguội nhiệt dư của quá trình rèn, do đó, cần chọn nó với nhịp điệu mạnh mẽ của thiết bị sản xuất, rút ngắn thời gian lưu trú sau khi rèn và đảm bảo rằng tác dụng tăng cường của biến dạng dẻo được kế thừa. Vì vậy, chất lượng của các bộ phận làm nguội nhiệt thải tốt và ổn định.

Thiết bị làm nguội nhiệt dư: tốt nhất nên lắp đặt thiết bị phân loại nhiệt độ nhẹ trước khi phôi đi vào môi trường làm nguội để tránh phôi gia công dưới nhiệt độ làm nguội trộn lẫn, tất nhiên, nếu nhiệt độ gia nhiệt rèn, nhiệt độ rèn cuối cùng và nhịp sản xuất có thể là được kiểm soát chặt chẽ, nó có thể không được cài đặt.

Để tránh sự tích tụ phôi do quá trình làm nguội gây ra bởi sự mất ổn định về chất lượng, phôi phải tiếp tục chuyển động trong môi trường làm nguội, do đó, thiết bị làm nguội thường được sử dụng băng tải hoặc xích treo và có thể điều chỉnh tốc độ di chuyển để đảm bảo thời gian làm mát cần thiết. Phương pháp thích hợp nên được lựa chọn theo các phương pháp rèn và sản lượng khác nhau. Để nâng cao khả năng làm mát của hệ thống và đạt được mục đích làm mát đồng đều, nên đặt thiết bị trộn và phun môi trường trong bể làm nguội.

Bất kể loại môi trường tôi nào, nhiệt độ sử dụng phải ổn định trong một phạm vi nhất định và một lượng nhiệt lớn đưa vào phôi tôi phải nhanh chóng được thiết bị làm mát trao đổi nhiệt lấy đi. Đây cũng là yếu tố quan trọng ảnh hưởng đến chất lượng xử lý nhiệt nên không thể bỏ qua trong thiết kế. Bộ trao đổi nhiệt nhiều tấm thường được sử dụng để trao đổi nhiệt trung bình, tuần hoàn nước bên ngoài làm môi trường và tháp giải nhiệt ngoài trời được xây dựng; Nếu sử dụng nước làm môi trường làm nguội thì có thể bỏ qua bộ trao đổi nhiệt; Máy làm mát không khí tiên tiến cũng có sẵn. Ngoài ra, cần lắp đặt lò sưởi, khi nhiệt độ môi trường tôi quá thấp do nhiều yếu tố khác nhau và môi trường tôi dừng lại, môi trường tôi sẽ tự động được làm nóng.

Giải pháp tốt nhất của hệ thống làm mát tôi là hình thành hệ thống điều khiển vòng kín và hệ thống điều khiển tự động bằng thiết bị đo nhiệt độ môi chất làm nguội, bộ gia nhiệt, bộ trao đổi nhiệt, hệ thống nước làm mát và van điều khiển điện nước làm mát. Theo nhiệt độ của môi trường làm nguội, dòng nước làm mát được điều chỉnh tự động để đảm bảo nhiệt độ của môi trường làm nguội có thể ổn định trong phạm vi nhỏ, tránh lỗi điều khiển thủ công sự dao động nhiệt độ của môi trường làm nguội, và đảm bảo chất lượng dập tắt nhiệt dư của vật rèn.

Thiết bị ủ: Năng lực sản xuất của nó phải phù hợp với năng lực sản xuất của thiết bị rèn và nhịp dập tắt. Thiết bị ủ được đặt sau thiết bị làm nguội bằng nhiệt thải, và một dây chuyền sản xuất rèn liên tục được hình thành với hệ thống làm nguội. Lò ủ cũng có thể được đặt riêng và đặt trong xưởng xử lý nhiệt. Điều này cần được xác định theo cách sắp xếp sản xuất thiết bị rèn, chẳng hạn như thiết bị rèn được sản xuất ba lần liên tiếp, bạn có thể xem xét việc hình thành một dây chuyền sản xuất liên tục.

Nếu thiết bị rèn được sản xuất thành hai ca thì nên đặt riêng lò ủ vì mức tiêu thụ năng lượng của thiết bị xử lý nhiệt là thấp nhất trong ba ca sản xuất liên tục và mức tiêu thụ năng lượng của sản xuất gián đoạn sẽ tăng lên (quá trình xử lý nhiệt lò phải được cách nhiệt khi thiết bị rèn ngừng sản xuất), lò ủ sẽ lãng phí năng lượng trong quá trình chờ đợi và hiệu quả tiết kiệm năng lượng giảm đi rất nhiều. Do đó, xem xét các yếu tố như lỗi thiết bị rèn và thay đổi khuôn và điều chỉnh khuôn trong quá trình rèn, nếu cấu trúc kim loại và tính chất cơ học của quá trình rèn cho phép, lò ủ có thể được đặt riêng để thực hiện xử lý ủ tập trung của quá trình rèn, do đó năng lượng lãng phí ít hơn.

Bất kể lò tôi được đặt trên dây chuyền sản xuất rèn liên tục hay lò tôi được đặt riêng, để giảm nguy cơ nứt vật rèn sau khi tôi, phôi đã được tôi phải được tôi càng sớm càng tốt. Thời gian có thể đặt sau khi dập tắt có liên quan đến vật liệu rèn, phương pháp làm nguội nguội, hình dạng và nhiệt độ rèn và cần được xác định theo thử nghiệm.

Thiết bị an toàn và bảo vệ môi trường: dù là dây chuyền sản xuất nhiệt thải rèn được thiết kế mới hay dây chuyền sản xuất nhiệt thải rèn cải tiến của một đơn vị rèn cũ, cần phải xem xét việc phát thải và thu hồi dầu và khói, và làm tốt công việc bảo vệ an toàn cho người vận hành. Vì vậy, bể dập tắt phải được đóng kín và có thiết bị hút khí. Tốt nhất nên sử dụng máy làm sạch kín để làm sạch vật rèn đã nguội rồi tôi luyện chúng. Các quy trình sản xuất rèn khác, chẳng hạn như các vật liệu sau, hoàn thiện, phát hiện lỗ hổng, v.v., cần được xem xét theo mức độ cần thiết của chúng xem có nên đưa vào dây chuyền sản xuất hay không, khi tải dưới 50%, thường không nên đưa vào trong dây chuyền sản xuất.

tong xin có thể nhận đơn đặt hàng từ thiết kế mô hình, rèn đến gia công

Chào mừng bạn đến đặt hàng